01 导读

近年来,锂-硫(Li-S)电池作为一种高能量密度,低成本的储能技术引起了研究人员的关注。然而,Ah级的软包Li-S电池能量密度和稳定性始终是一对矛盾的因素。到目前为止,只有少数文献报道了比能量高于300 Wh kg-1的Ah级Li-S软包电池。如此高的比能量通常是通过使用极少量的电解质来实现的,这会导致电池性能迅速衰退。因此,Li-S电池中的S正极结构以及电解液的用量需要进行优化,以权衡能量密度和稳定性。

02 成果简介

近日,Advanced Energy Materials上发表了一篇题为“Sulfur Cathodes with Self-Organized Cellulose Nanofibers in Stable Ah-Level, >300 Wh kg−1 Lithium–Sulfur Cells”的文章,该文章成功开发了一种新型正极,它使用高度羧基化和表面带负电荷的纤维素纳米纤维作为骨架载硫,降低了电解液用量,并提供了有序、致密的结构,同时保持了长的循环寿命。

组装的Ah级软包电池最大容量超过1200 mAh g−1,面积容量约为15 mAh cm-2,重量能量密度高达330 Wh kg−1,体积能量密度为480 Wh L−1。该电池能够为无人机供电10分钟,证明了其具有优异的实际应用能力。

03 关键要点

(1) 本工作提出了一种新型正极结构,来优化软包Li-S电池的循环稳定性。通过使用表面带负电荷的纤维素纳米纤维(CNFs)作为多功能的粘结剂,将活性材料粘结在一起,并附着在集流体上;

(2) 由2,2,6,6-四甲基哌啶-氮-氧化物(TEMPO)氧化的CNFs具有极性羟基官能团,可以溶剂化Li+并促进Li+迁移。

04 核心内容解读

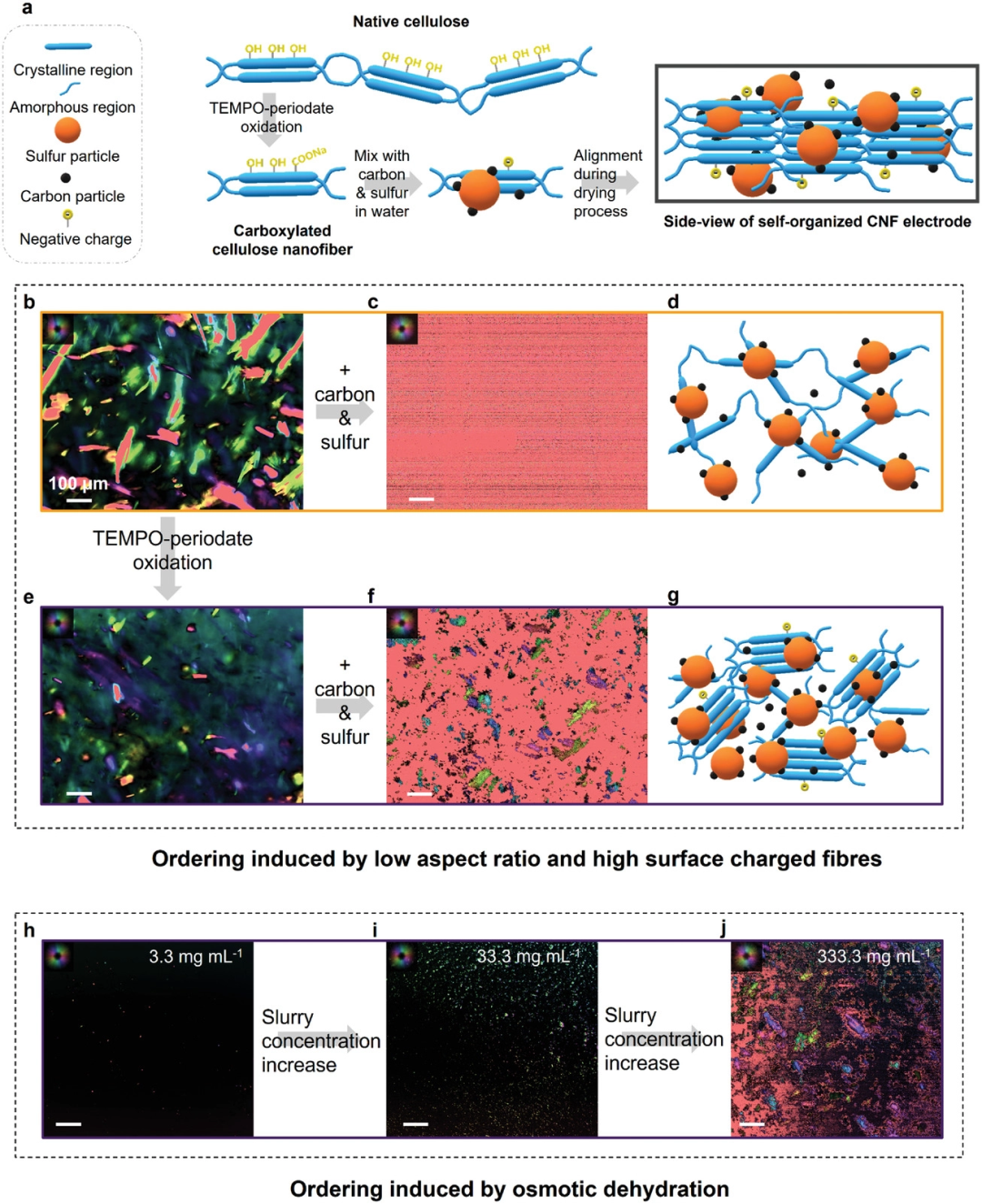

图1. a)自组织CNF电极的形成示意图。b)中度羧基化CNF的偏振光图像。c)含有中度羧基化CNF的正极浆料偏振光图像及其示意图。e)高度羧基化CNF的偏振光图像。f)含有高度羧基化CNF的正极浆料偏振光图像及其示意图。高度羧基化CNF正极浆料在h)3.3 mg mL−1,i)33.3 mg mL−1和j)333.3 mg mL−1浓度下的偏振光图像。@Wiley

高度羧基化CNF硫正极的自组织行为

羧基化CNF是通过天然纤维素的TEMPO-高碘酸盐氧化合成的,如图1a所示。将大块天然纤维素纤维纳米化成表面带有羧酸盐基团的高负电荷CNFs,并有效地分散在水中。在水系浆料中中粘附碳和硫后,高电荷纳米纤维在脱水过程中受到静电斥力和渗透力的驱动而排列整齐。

用偏振光显微镜对中等羧化CNF(1.2 mmol g−1 COO−含量)分散体进行成像。观察到高双折射区域的长度为100–200 µm,宽度约为20–50 µm(图1b)。这些双折射区是由CNF的各向异性组装形成的。将10 wt% CNFs(不同氧化水平)、70 wt%硫和20 wt%碳混合制备正极浆料。

用偏振光显微镜结果表明,没有双折射结构(图1c)出现。这是因为随着碳和硫颗粒填充纤维的自由体积(图1d),CNFs没有驱动力来使结构有序化。然而,在相同的固相含量下,由高度羧基化(2 mmol g−1 COO−含量)和低长径比(约50)CNF组成的浆料形成了清晰的双折射区域。偏光图像显示,与中度羧基化CNF样品的双折射区相比,高双折射区明显变小,长度约为30-50 μm,宽度约为10-20 μm(图1e)。图1f、g和图1a中电极侧视图显示,形成了长程有序结构。

进一步的测试发现,浆料的这种自组织能力与浓度有关,是由反离子电荷增加引起的渗透压增强所驱动的。为此,制备了具有相同重量比的样品,包括碳、硫和CNF。添加不同数量的水以形成不同浓度的浆料。在低浓度浆料中(3.3 mg mL−1),各向同性介质中分散着具有相位延迟的高度羧基化CNF。

各向同性介质是不具有任何相位延迟的碳浆料(图1h)。在33.3 mg mL−1的较高浓度下(图1i),浆料中液晶羧基化CNF比例增加。在333.3 mg mL−1的高浓度浆料中(图1j),出现了高相位延迟的斑点。

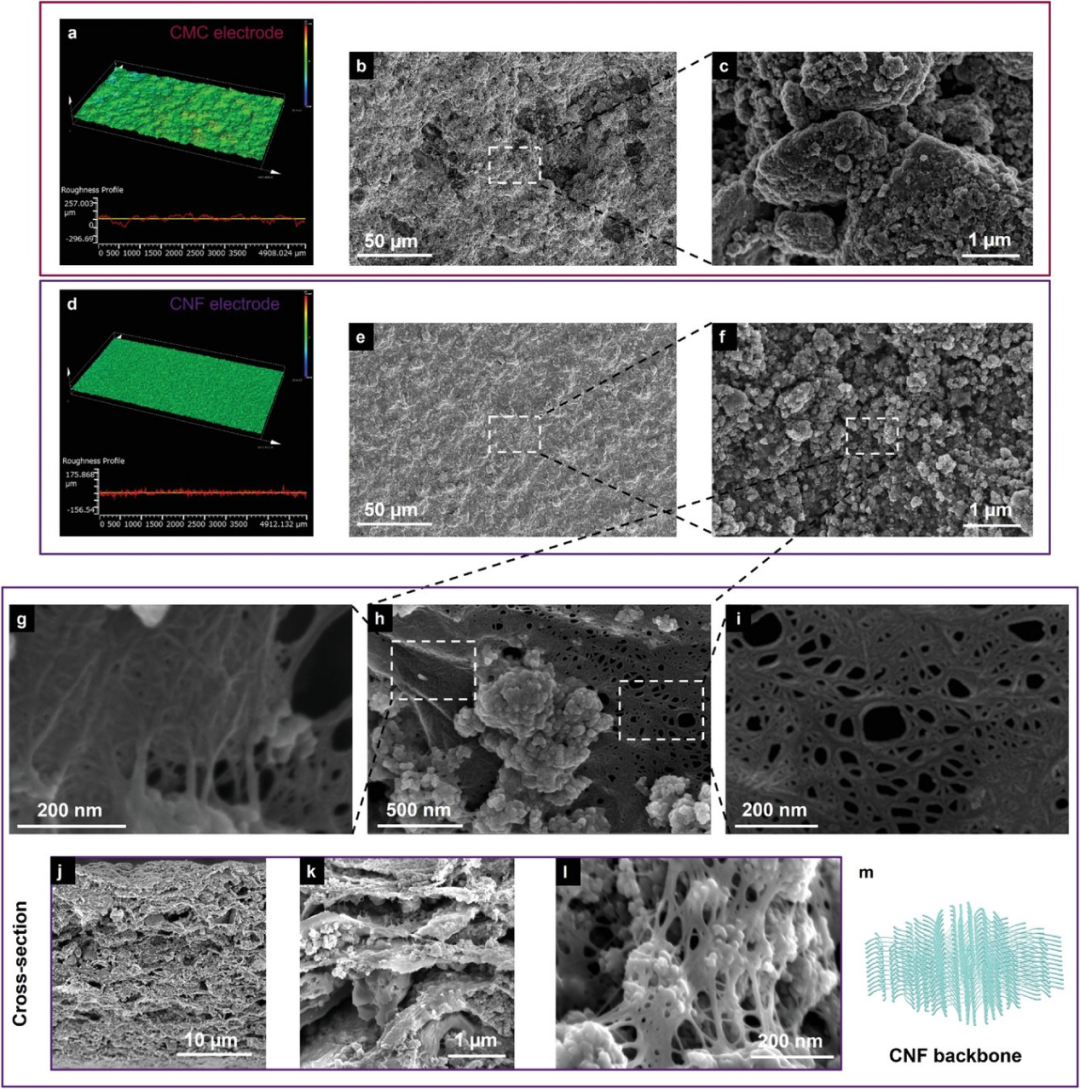

图2. CMC电极的a)表面轮廓和b,c)表面SEM图像。CNF电极的d)表面轮廓和e–i)表面SEM图像。j–l)CNF电极的横截面SEM图像。m)CNF主链的示意图。@Wiley

自组织CNF电极的形貌与结构

CMC是一种常用的粘结剂,被选为对照样品。使用轮廓仪检查电极的形貌。对于以CMC为粘结剂的电极(图2a),表面不均匀,粗糙度(Ra)为25.16µm。扫描电子显微镜(SEM)显示,在CMC电极表面出现了凹坑(图2b)。图2c的高倍SEM显示,颗粒严重聚集。

而自组织CNF电极的表面Ra较低,为8.04 µm(图2d)。图2e显示,CNF电极表面光滑,这可归因于高度羧基化CNF的自松弛和自组织能力。光滑的形貌可最大限度地减少循环对锂负极的损伤。图2f显示,CNF主干上均匀分布着碳和硫颗粒。

图2g显示,硫电极中的CNF粘结剂呈现出紧密连接,机械强度高和多孔的微观结构。图2j–l显示,在电极横截面上存在分层但连接紧密的CNF主链(图2m)。这种微观结构具有优异的电解质保持性能,缩短了离子的传输路径。此外,多孔结构可调节充放电期间硫颗粒的膨胀,以保持电极完整性。

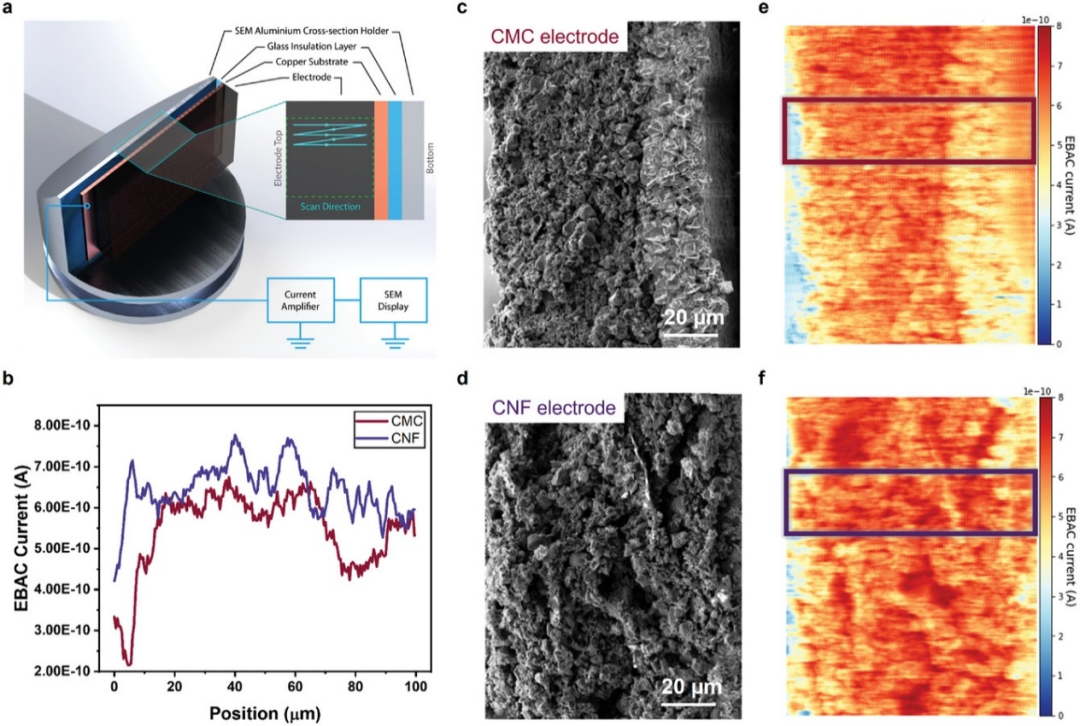

图3. 硫正极的电子束吸收电流(EBAC)试验。a)EBAC测试示意图。b)CMC和CNF电极之间的EBAC电流比较。c)CMC厚电极和d)CNF厚电极的横截面SEM图像以及e-f)相应的EBAC图。@Wiley

厚电极电子和离子电导率检测

用电子束吸收电流(EBAC)测量了厚CMC和CNF电极在14 mg cm−2载量下的电学性能。图3a显示,扫描电镜中的聚焦扫描电子束提供了一个可移动的电流源。带有电流放大器的外部电路用于测量电子束入射位置与电极基板之间流动的局部吸收电流。垂直于两个电极截面方向的吸收电流分布如图3b所示。

从图中可以看出,CNF电极的平均EBAC电流大于CMC电极,表明相比于CMC电极,CNF电极的体电导率提高。

从电极横截面SEM(图3c、d)和原位EBAC(图3e、f)可以看出,与CMC电极相比,CNF电极的EBAC电流分布波动较低,表明CNF电极的电导率分布更均匀。图3c显示,CMC电极中,顶部和底部之间存在明显的相分离。这是由于硫颗粒的粒度更大,密度更高,在涂敷和干燥过程中,硫沉积在电极底部。

由于颗粒沉降,图3e右侧的EBAC电流要低得多。而CNF电极中没有明显的相分离(图3d–f),表明CNF电极浆料具有良好的流变性能,硫颗粒和导电碳分布更均匀。

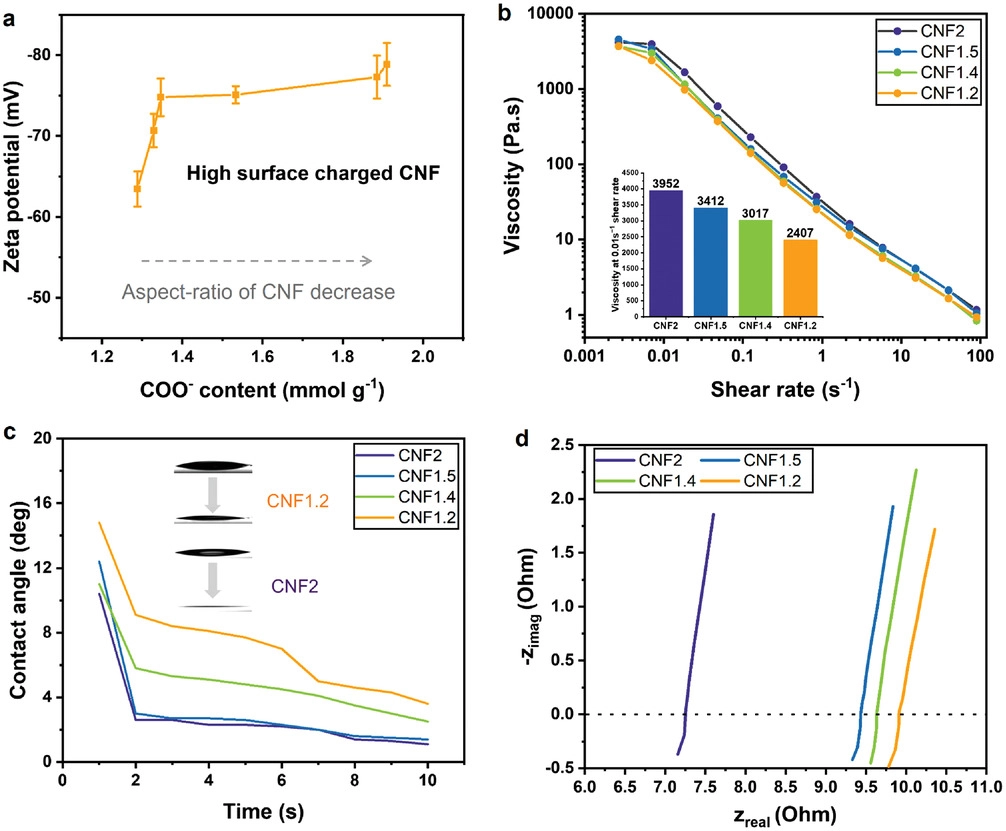

图4. 具有不同表面电荷的CNFs的a)表观zeta电位,b)稳态剪切流动特性,c)与电解液的接触角和d)离子电导率。@Wiley

纤维素纳米纤维表面电荷和长径比对电极性能的影响

为了探究羧基化CNFs对硫正极性能的影响,对不同羧基含量的CNFs进行了系统表征。含有高羧酸基团(2 mmol g−1 COO−含量)的CNF样品称为 “CNF2”,而含有低羧酸基团(1.2 mmol g−1 COO−含量)的CNF样品称为“CNF1.2”,以此类推。一般来说,增加羧化水平会降低CNFs的长径比/纤维长度。图4a显示了CNF样品羧酸盐含量与相应表面电荷之间的关系。通过TEMPO-高碘酸盐氧化反应,在纳米纤维素上引入了大量的羧酸基团,导致了显著的表面电荷,高达−80 mV。

高表面电荷能够避免电极中的颗粒聚集。

对不同表面电荷的CNF分散体进行了流变学试验。图4b显示,所有CNF样品都具有类似的剪切变稀特性,典型的纳米分散体。图4b中插图显示,随着表面电荷的增加,零剪切粘度稳步增加。这可能是由于负电荷CNF之间的排斥作用促进了纤维化,从而导致高的纳米纤维含量并形成强的网络结构。图4c和插图显示,表面电荷的增加降低了电极与乙醚溶剂的接触角,并将溶剂吸入薄膜。图4d显示,表面电荷的增加了离子电导率,表明羧基比羟基更有利于离子转移。

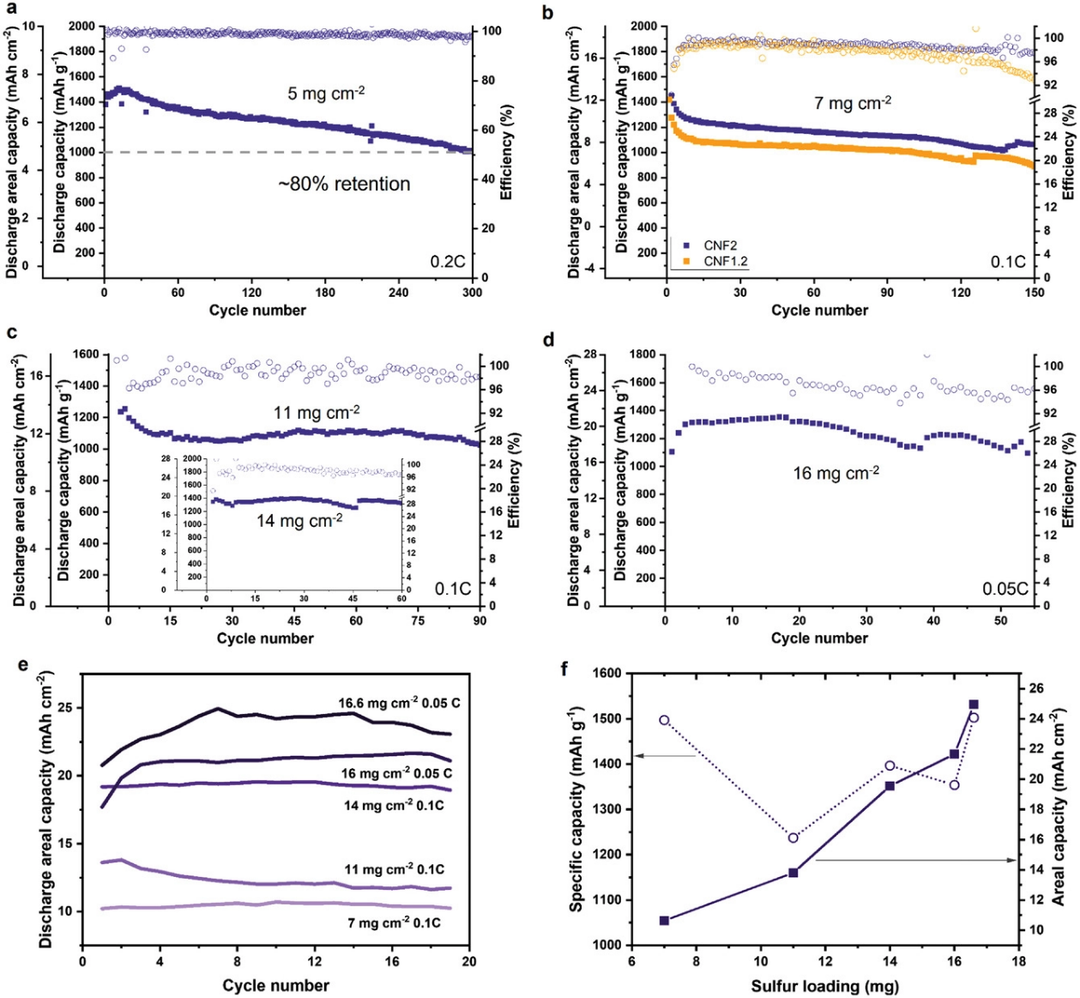

图5.具有a)5 mg cm−2硫载量CNF2电极,b)7 mg cm−2硫载量CNF电极,c)11 mg cm−2硫载量CNF2电极,14 mg cm−2硫载量CNF2电极,以及d) 16 mg cm−2硫载量CNF2电极的扣式电池循环性能。e)不同硫载量的CNF2电极放电面积容量比较。f)CNF2电极比容量和面积容量与硫载量的关系。@Wiley

自组织CNF正极的扣式电池测试与电化学表征

接下来,探究了硫载量对扣式电池性能的影响。5 mg cm−2硫载量的CNF2电极在0.2C下循环300次后具有77%的容量保持率(图5a)。图5b显示,当硫载量为7 mg cm-2时,CNF2比CNF1.2电极具有更好的稳定性和更高的比容量。此外,具有11和14 mg cm-2超高硫载量的CNF2电极(图5c)能够保持约98%的高CE。

当硫载量高达16 mg cm−2(图5d)和16.6 mg cm−2(图5e)时,CNF2电极的面积容量高达25 mAh cm−2,电池保持良好的稳定性。图5f显示,厚CNF2电极的比容量在1200到1500 mAh g−1之间变化,不会随着硫载量的增加而降低。图5e显示,电池的面积容量随着硫载量的增加而不断增加,表明厚的阴极不会阻碍活性物质的利用。这源于CNF电极独特的三维结构和优异的电子/离子导电性。

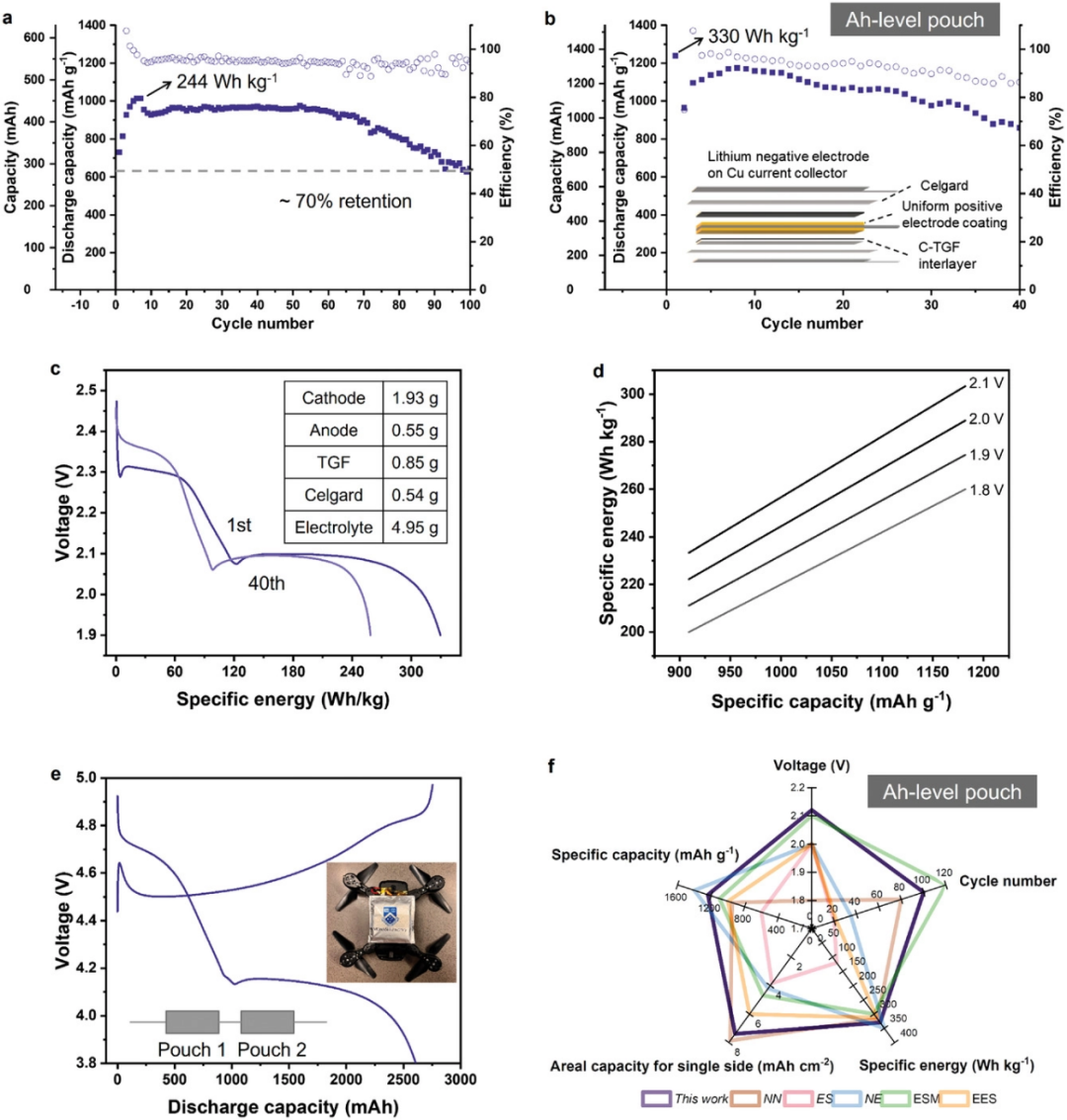

图6. a)用CNF2电极组装的软包电池长循环性能。b)具有CNF2电极的Ah级软包电池循环性能。c)第1次循环到第14次循环的电压曲线演变。d)不同标称电压下,Li–S软包电池比能量随正极容量的变化。e)两个串联的2.5 Ah软包电池充放电曲线。f)Ah级CNF2软包电池与之前报道的Ah级Li-S软包电池之间的性能比较。@Wiley

Ah级Li-S软包电池验证

为了测试软包电池中CNF2正极的性能,制备了高硫载量的双面CNF2正极。组装了450 mg硫载量的软包电池,并在0.05C下循环。电池的比容量超过900 mAh g−1,100次循环后的容量保持率为70%,CE>95%(图6a)。另外,还制备了总硫载量为1100 mg的Ah级CNF2软包电池,如图6b插图所示。

在Ah级软包电池中,使用了12 mg cm−2硫载量的双面正极,N/P比为1.34,E/S比为5µL mg−1,E/C比为4µL mAh−1。图6b显示,Ah级软包电池在0.05C下具有约1200 mAh g−1的比容量,表明硫利用率高于71%。图6c显示,它可以提供330 Wh kg−1的高比能量,且具有标准的放电曲线,在第1次循环到第14次循环期间将第二个平台保持在2.1 V。

标称电压对于比能量计算也至关重要。图6d显示,在比容量和总重量相同的情况下,标称电压较低,比能明显降低。标称电压由电池中的反应动力学决定,要求电池具有良好的离子导电性和电子导电性。图6e显示了两个串联的2.5 Ah软包电池循环曲线。容量测试表明,在10分钟试飞期间,无人机仅消耗了容量的三分之一。图6f显示,与文献相比,CNF2软包电池具有高的比能量、长的循环寿命和高的比容量。

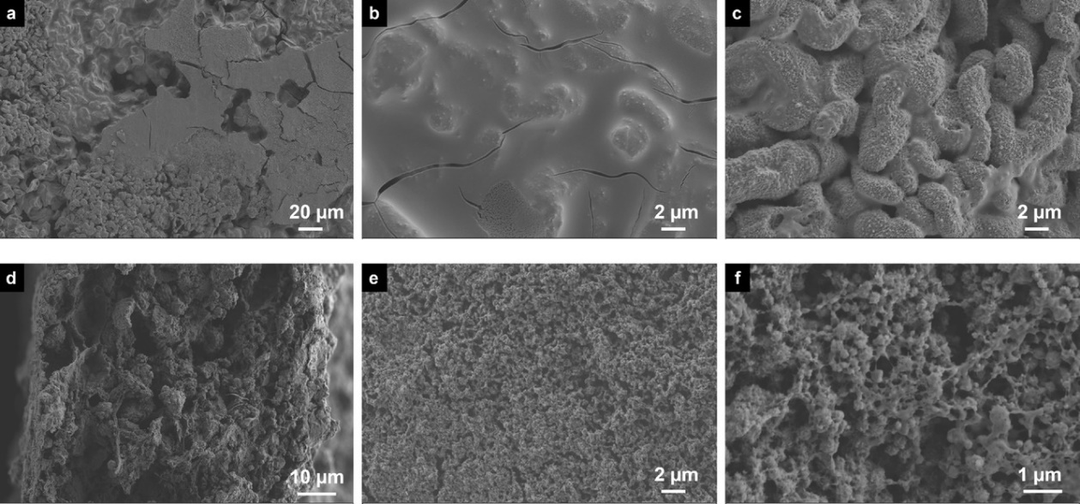

图7. Ah级Li-S软包电池循环后,a–c)锂负极的表面SEM图像。完全充电状态下CNF正极的d)横截面图像和e,f)表面SEM图像。@Wiley

Li–S软包电池循环后的形貌分析

在软包电池循环后,使用DOL/DME清洗锂金属负极和硫正极。图7a显示,锂负极的表面具有两种不同的形貌。第一层(图7b)是一层厚厚的SEI层,覆盖在颗粒状形貌上。锂表面的另一部分(图7c)填充了颗粒状的锂,具有较低的表面积,而不是锂枝晶。这种理想的锂沉积行为保持了SEI层的完整性。

完全脱锂状态下的CNF正极横截面(图7d)和表面(图7e)SEM显示,循环后电极未出现大的裂纹,这得益于循环过程中分离的微观结构能够适应体积变化。图7f显示,CNF电极中颗粒之间的粘结剂被保留,表明CNF骨架具有高的稳定性。

05 成果启示

本工作证明,高度羧基化的CNF骨架可以使得硫正极具有长程有序结构并实现均匀的离子/电子导电性,从而获得高比能的Ah级软包电池。具有低长径比的高负电荷CNF能够自发分层排列,从而产生均匀、致密的电极,表面光洁度均匀。低孔隙率的自组织CNF电极大大减少了电解质的用量,而正极光滑的表面缓解了负极侧枝晶的形成。

另外,高表面电荷和介孔CNF骨架有助于优化曲折度,实现均匀的颗粒分散,从而改善动力学、提高工作电压和能量密度。由该CNF组装的Ah级软包电池具有高的重量能量密度和体积能量密度,分别为330 Wh kg−1和480 Wh L−1,能够为无人机供电10分钟。

审核编辑:刘清