锂离子电池(Li-ion Batteries)是锂电池发展而来。在介绍Li-ion之前,应先介绍锂电池。举例来讲,以前照相机里用的扣式电池就属 于锂电池。锂电池的正极材料是二氧化锰或亚硫酰氯,负极是锂。电池组装 完成后电池即有电压,不需充电。这种电池也可能充电,但循环性能不好,在 充放电循环过程中,容易形成锂枝晶,造成电池内部短路,所以一般情况下这 种电池是禁止充电的。

后来,日本索尼公司发明了以炭材料为负极,以含锂的化合物作正极,在充放电过程中,没有金属锂存在,只有锂离子,这就是锂离子电 池。当对电池进行充电时,电池的正极上有锂离子生成,生成的锂离子经过 电解液运动到负极。而作为负极的碳呈层状结构,它有很多微孔,达到负极 的锂离子就嵌入到碳层的微孔中,嵌入的锂离子越多,充电容量越高。同样, 当对电池进行放电时(即我们使用电池的过程),嵌在负极碳层中的锂离子 脱出, 又运动回正极。回正极的锂离子越多,放电容量越高。

我们通常所说的电池容量指的就是放电容量。在 Li-ion 的充放电过程中,锂离子处于从正极→负极→正极的运动状态。Li-ion Batteries 就像一把摇椅,摇椅的两端为电池的两极,而锂离子就象运动员 一样在摇椅来回奔跑。所以 Li-ion Batteries 又叫摇椅式电池。

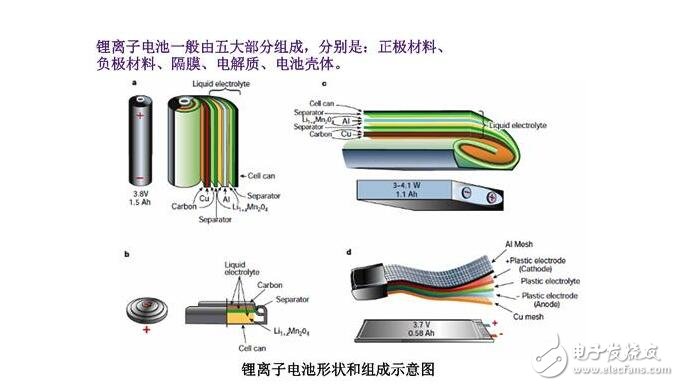

锂离子电池的组成:

钢壳/铝壳/圆柱/软包装系列:

(1)正极——活性物质一般为锰酸锂或者钴酸锂,镍钴锰酸锂材料,电动自行车则普遍用镍钴锰酸锂(俗称三元)或者三元+少量锰酸锂,纯的锰酸锂和磷酸铁锂则由于体积大、性能不好或成本高而逐渐淡出。导电极流体使用厚度10--20微米的电解铝箔。

(2)隔膜——一种经特殊成型的高分子薄膜,薄膜有微孔结构,可以让锂离子自由通过,而电子不能通过。

(3)负极——活性物质为石墨,或近似石墨结构的碳,导电集流体使用厚度7-15微米的电解铜箔。

(4)有机电解液——溶解有六氟磷酸锂的碳酸酯类溶剂,聚合物的则使用凝胶状电解液。

(5)电池外壳——分为钢壳(方型很少使用)、铝壳、镀镍铁壳(圆柱电池使用)、铝塑膜(软包装)等,还有电池的盖帽,也是电池的正负极引出端。

隔膜?Separator

目前?在制造锂离子电池用的所有的原材料中?只有隔膜还需要进口?其余材料国内都有生产。所以?这里我们首先介绍以下有关隔膜的知识。

在锂离子电池中,隔膜的作用是:

1、正极和负极隔开,避免两个电极接触因而发生短路;

2、给锂离子提供足够多的孔隙,使电池在充电时锂离子从正极的活性材料解嵌出来,经过隔膜向负极流动;而在放电时则让锂离子从负极解嵌经过隔膜流向正极。为此,隔膜上要有空隙。

由于锂离子电池不断向大的容量,小型化和轻量化方向发展,因此要求隔膜要满足下列要求:

从提高传导锂离子的能力上要求:

(1) 隔膜要有足够大的空隙率,以利于锂离子从孔隙中通过?孔隙率一般在30-60%?

(2) 隔膜材料对于电解质溶液具有一定的亲合能力?以便容纳电解质溶液,以上两点都是为了降低电池的内阻?以有利于锂离子流动,从而降低电池内阻;

从电池的安全性上要求:

(3) 孔隙不可过大,避免发生微短路;

(4) 有足够大的抗穿刺的能力,避免被一些颗粒刺穿隔膜,引起局部短路;

(5) 隔膜材料具有足够的化学稳定性,和电解液不发生化学作用;

(6) 隔膜要有闭合孔隙的功能(shutdown),在电池遇到意外事故而升温时,隔膜的空隙受热而熔化闭合,阻止锂离子流动,亦即切断了电流,防止有着火和爆炸等更大的事故发生;

(7) 隔膜的热收缩率和变形性要尽可能小;

从电池的容量考虑:

(8) 隔膜要尽可能薄以减少隔膜在电池内占有的空间;一般隔膜厚度在10-50μm,从保障安全考虑,锂离子电池的容量越大,所使用的隔膜越厚。例如:一般手机用电池可以采用16μm的隔膜,18650电池采用25μm的隔膜,动力电池采用40μm的隔膜。

从加工性能上考虑:

(9)?有足够大的拉伸强度,以便在组装电池时隔膜不会被拉断或撕裂。

制造锂离子电池隔膜的难点在于?上述种种要求中有不少是相互矛盾的。例如:为了降低内阻,要求隔膜的孔隙率要高,但隔膜的孔隙率越高,隔膜的强度越差,越容易发生短路,同样,为了提高容量,隔膜要尽可能薄,但越薄强度越差。

锂离子电池的短路保护:

锂离子电池由于材料体系及制成工艺等诸多方面因素的影响,存在发生内短路的风险。虽然锂离子电池在出厂时都已经经过严格的老化及自放电筛选,但由于过程失效及其他不可预知的使用因素影响,依然存在一定的失效概率导致使用过程中出现内短路。对于动力电池,其电池组中锂离子电池多达几百节甚至上万节,大大放大了电池组发生内短的概率。由于动力电池组内部所蕴含的能量极大,内短路的发生极易诱发恶性事故,导致人员伤亡和财产损失。

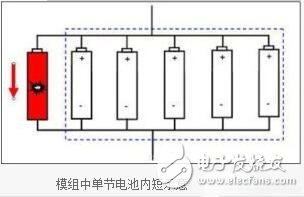

对于并联的锂离子动力电池模组,当其中一节或几节电池发生内短时,电池模组中的其他电池会对其放电,电池组的能量会使内短电池温度急速升高,极易诱发热失控,最终导致电池起火爆炸。如示意图1所示

图1:模组中单节电池内短示意

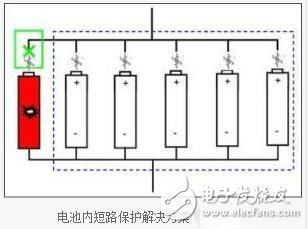

常规的温度探测在电池升温时,虽然可以告知IC切断主回路,但无法阻止并联电池模组内部的持续放电, 并且由于主回路切断,电池模组所有的能量都集中于内短路电池,反而增加了热失控发生的几率。

理想的方案是,在发现某节电池发生内短而升温时,可以切断该节电池与模组中其他电池的连接回路。如图2所示,在单节电池上组装TE PPTC或者MHP-TA系列产品,当内短路发生时TE保护器件可以有效地阻断内短路电池与模组内其他电池的联系,防止恶性事故的发生。对于单体电池数量大的动力电池组,配组时对电池及器件内阻一致性要求较高,而MHP-TA由于其内部双金属结构,器件电阻的一致性非常好, 可以极大地满足对于电池内阻的要求。

图2:电池内短路保护解决方案

锂离子动力电池的系统组成及实际路况复杂,被动器件的防护是必不可少的。