摘 要

随着锂离子电池在新能源汽车领域应用逐步扩大,续航里程成为制约新能源汽车发展的关键因素,提高锂离子电池的能量密度是解决续航焦虑的有效途径,高镍三元层状材料具有比容量高、成本低及安全性相对较好等优点,被认为是最具前景的高比能锂离子电池正极材料之一。

然而,随着三元层状材料中镍含量提高,其循环稳定性和热稳定性显著下降。本工作回顾了锂离子电池正极材料的发展历程,分析了三元层状材料向高镍方向发展的必要性;基于高镍三元层状正极材料的研究现状对当前高镍三元层状材料存在的挑战进行了总结,从阳离子混排、结构退化、微裂纹、表面副反应、热稳定性多个方面综合分析了材料的失效机制;针对高镍三元层状材料存在的问题,综述了表面涂层、元素掺杂、单晶结构以及浓度梯度设计等方面的改性策略,重点探讨了各种改善策略的研究进展以及对高镍三元层状材料电化学性能的影响机理;最后归纳了上述改善策略的特点,基于单一改善策略的优势和不同改善策略的耦合效应,展望了高镍三元层状材料改善策略的发展方向,并提出了多重改善策略协同应用的可行性方案。

锂离子电池(LIBs)因具有能量密度高、服役周期长、工作电压稳定、重量轻以及环境友好等优点得到了广泛的研究,并成功应用于便携式消费电子产品、新能源汽车以及存储系统等诸多领域。随着新能源电动汽车的快速发展,社会对动力电池高能量密度的需求也日益增加,提高锂离子电池的能量密度成为当前关注的焦点。

在锂离子电池正负极材料方面,正极材料作为锂离子电池中主要的Li+供体,占据锂离子电池成本的40%左右;商业化负极材料以石墨为主,可以提供比现有正极高得多的比容量(372 mAh/g),因此正极材料相对于负极材料还具有很大的发展空间,对于提高锂离子电池的能量密度起着至关重要的作用。

《中国制造2025》明确了2025年动力电池能量密度达到400 Wh/kg的发展规划,电动汽车电池需要高比容量的正极材料来实现高能量密度性能,因此开发具有安全、低成本、良好稳定性、高性能、高容量等优点的正极材料至关重要,将有效地促进锂离子电池的进一步发展和广泛应用。

根据结构的不同,目前广泛研究的锂离子电池正极材料主要分为3类:

①层状过渡金属氧化物,主要包括LiMO2(M=Co、Ni、Mn)正极材料、富锂锰基正极材料xLi[Li1/3Mn2/3]O2·(1-x)LiMO2 (M=Ni、Co、Mn)、镍钴锰氧化物Li[Ni1-x-yCoxMny]O2(NCM)以及镍钴铝氧化物Li[Ni1-x-yCoxAly]O2 (NCA)三元正极材料;

②橄榄石结构化合物,如LiMPO4(M=Fe、Co、Ni、V、Mn);

③尖晶石结构化合物,如LiM2O4(M=Mn、Ni)。相较于橄榄石以及尖晶石结构化合物,三元层状过渡金属氧化物正极材料具有较高的比容量,更能满足高能量密度的需求。其中Li[Ni1-x-yCoxMny]O2(NCM)和Li[Ni1-x-yCoxAly]O2(NCA)正极材料凭借其低成本、高比容量等优点长期以来被认为是电动汽车的候选正极材料。

研究发现,提高NCM和NCA三元正极材料放电容量的关键在于提高镍含量的占比,但是过高镍含量会降低正极材料的循环稳定性,尤其是镍含量超过80%的高镍三元层状正极材料在循环过程中由于各向异性体积变化引起的机械应力会导致材料内部产生微裂纹,一方面增大了电极活性材料和电解质之间的接触面积引起副反应,另一方面高氧化态的Ni4+会在正极材料的微裂纹表面生成类Ni-O化合物,从而导致正极材料在循环过程中稳定性以及倍率性能明显降低。因此如何同时兼顾高镍三元层状正极材料的高比容量以及高循环稳定性成为该领域的研究热点之一。

本工作主要基于高镍三元层状材料的研究现状对其结构特点、电化学性能以及存在的挑战进行了讨论,对近年来高镍三元层状材料的改性策略包括表面改性、元素掺杂、单晶结构以及浓度梯度设计进行了总结,综述了不同改性方法的特点以及研究进展,深入探讨了各种改性策略对高镍三元层状材料结构以及电化学性能的影响机制,并对高镍三元层状正极材料改性策略的多重综合应用提出了展望。

1 三元层状正极材料发展历程

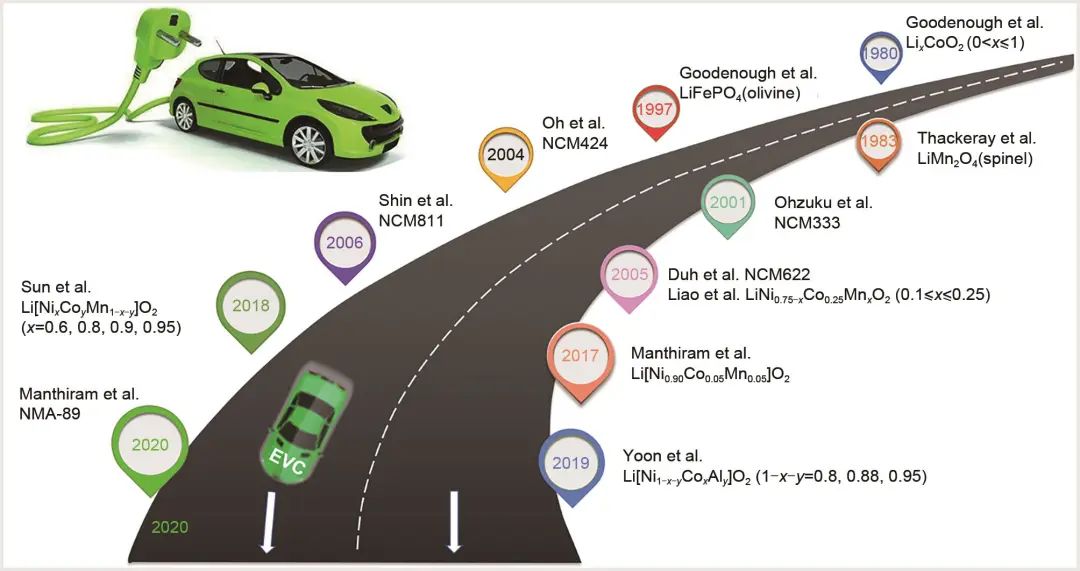

由于单一过渡金属层状氧化物都存在自身不可避免的缺点,LiCoO2层状材料的实际放电比容量较低,LiNiO2和LiMnO2层状材料的结构稳定性及安全性能较差,因此难以在动力电池领域商业化应用,随着对正极材料研究的不断深入,单一过渡金属层状材料逐步发展到三元层状正极材料。

1999年,Liu等制备了含有Ni、Co、Mn 3种元素的Li[Ni1-x-yCoxMny]O2(0≤x≤0.5,0≤y≤0.3)三元层状正极材料,这种三元体系材料综合了LiNiO2、LiCoO2以及LiMnO2三种层状材料各自的优点,在降低成本的同时很大程度上提高了材料的比容量和循环稳定性,具有十分广阔的发展前景。

2001年,Ohzuku等利用氢氧化物共沉淀法制备出Li[Ni1/3Co1/3Mn1/3]O2三元层状正极材料(NCM 333),该材料表现出160 mAh/g的可逆比容量、良好的循环性能和安全性能。

NCM 333三元材料的报道立刻引起了研究人员的重视,NCM三元正极体系进入快速发展时期并逐渐实现商业化。2003年,Koyama等发现Li[Ni1-x-yCoyMnx]O2三元层状材料与LiCoO2、LiNiO2以及LiMnO2层状材料结构相似,为α-NaFeO2结构,属于R-3m空间群,Ni、Co、Mn 3种元素随机占据3b位置形成过渡金属层,Li占据3a位置与过渡金属层交替排列,具有二维的锂离子运输通道[图1(b)]。

2004年,Oh等制备了Li[Ni0.4Mn0.4Co0.2]O2(NCM424)三元材料,在2.8~4.4 V电压下可提供175 mAh/g的比容量,研究发现NCM三元材料中镍的含量越高,材料的比容量越高。

2005年,Liao等进一步提高三元材料中的镍含量占比,制备了Li[Ni0.6CoxMn0.4-x]O2(x=0.05,0.10,0.15,0.2)一系列材料,其中NCM622三元材料初始放电容量达到178.4 mAh/g,表明镍含量提高有利于比容量的提高,而材料的循环性能和热稳定性随着锰含量的降低而变差。

Liao等合成了Li[Ni0.75-xCo0.25Mnx]O2(0.1≤x≤0.25)层状材料,研究发现随着锰离子含量的增加阳离子混排程度增加,主要原因是Mn4+含量增加导致材料中Ni2+的百分比增加,Ni2+与Li+半径相近易相互占据位点造成混排。

2006年,Kim等合成了Li[Ni0.8Co0.2-xMnx]O2(x=0,0.1)层状材料,Li[Ni0.8Co0.1Mn0.1]O2(NCM811)的初始放电比容量达到198 mAh/g,相比Li[Ni0.8Co0.2]O2初始放电容量略低,但其容量保留率和热稳定性都有所提高,主要由于Mn部分取代Co有利于提高材料结构稳定性,NCM811整体电化学性能表现优异,成为近几年来新能源汽车高容量正极材料的主要研究方向(图1)。

图1 锂离子电池正极材料发展历程

除了Li[Ni1-x-yCoxMny]O2三元层状正极材料(简称NCM)以外,广泛研究的还有与NCM较为相似的Li[Ni1-x-yCoxAly]O2三元层状材料(简称NCA)。在NCA三元体系中用Al3+替代了NCM中的Mn4+,Al3+和Mn4+一样在电化学循环过程中价态不变起到稳定结构以及降低成本的作用,NCA三元材料具有和NCM相同的层状结构以及相似的电化学性能。

近些年来随着能源危机和环境污染问题日益突出,新能源电动汽车市场逐步扩大,NCM三元材料和NCA三元材料都得到了很大的发展,具有十分广阔的发展前景。

2 高镍三元层状正极材料的研究进展及挑战

2.1 高镍三元层状正极材料研究进展

三元层状材料中Ni的含量越高,材料的可逆比容量越大,为了满足锂离子电池高能量密度的需求,近些年来三元层状材料中活性元素镍含量占比不断提高,钴含量逐步降低,正极材料容量提高的同时成本降低。目前,NCM811型三元锂离子电池已经实现商业化应用,在动力电池领域的市场占比迅速扩大,其系统能量密度可以达到180~200 Wh/Kg。

然而,相比于传统的燃油汽车,续航里程是制约电动汽车发展的最大瓶颈,NCM 811正极材料仍然不足以满足日益增长的动力电池能量密度需求。因此为了进一步提高锂离子电池的能量密度,三元层状正极材料中的镍含量提高到80%以上。

2017年,Sun等合成了高镍层状Li[Ni0.90Co0.05Mn0.05]O2正极材料(NCM90),表现出227 mAh/g的高放电比容量,但NCM90与NCM 622相比在循环过程中容量衰减迅速,研究表明容量的快速衰减主要是由于各向异性的体积变化、微裂纹扩展以及在颗粒表面形成类似Ni-O的岩盐杂质相。

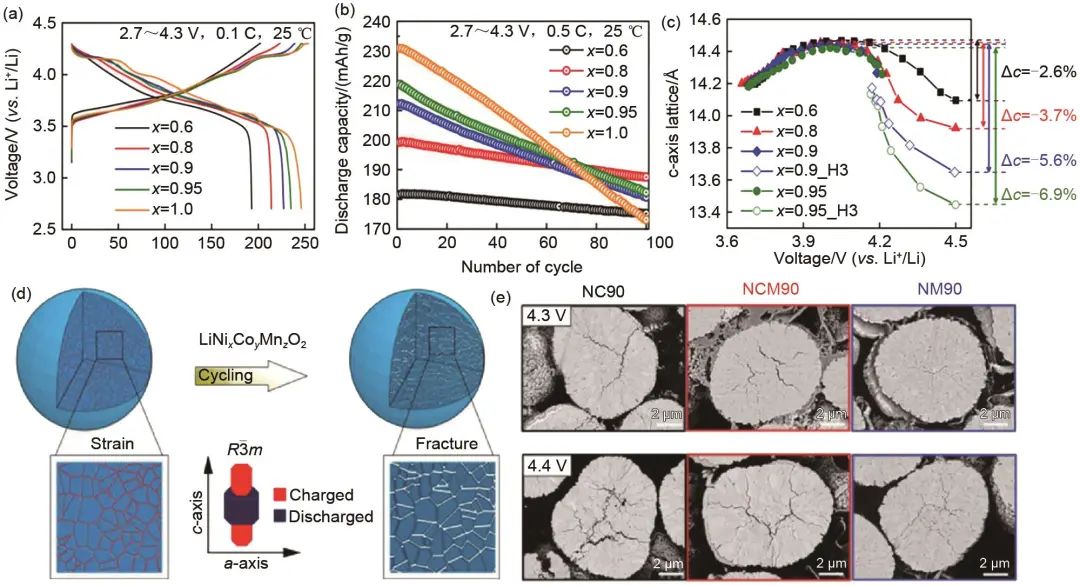

2018年,Ryu等测试了一系列富镍NCM三元正极材料Li[NixCoyMn1-x-y]O2(x=0.6,0.8,0.9,0.95,1)以研究富镍三元层状正极材料的容量衰减机理。结果发现NCM三元正极材料的初始可逆放电容量会随着镍含量增加而增加[图2(a)],然而其容量保持率和循环稳定性随着镍含量增加而降低[图2(b)]。

进一步研究表明镍含量在80%以下材料的容量衰减主要是由表面的逐渐退化引起的,而镍含量在80%以上主要是由于充放电过程中发生H2-H3相变导致突然的各向异性收缩(或膨胀),a轴方向上晶格参数变化趋势基本一致,c轴方向的晶格参数变化程度随着材料中镍含量增加而增加,类似于在LiNiO2中观察到的现象[图2(c)]。

H2-H3相变产生的应力导致材料内部出现微裂纹,并使裂纹逐渐扩展到表面,促进了电解质渗透,微裂纹的扩展导致材料更多的表面暴露在电解液中加速了材料的结构退化。

Kondrakov等从晶体学和微观结构的角度对比研究了低镍NCM333和高镍NCM811三元正极材料的容量衰减机制,通过原位X射线衍射发现在3.0~4.3 V之间进行充放电循环时,NCM333和NCM811的晶胞分别经历约1.2%和5.1%的不同体积变化,各向异性的体积变化主要是c轴方向上急剧变化引起的,通过原位光学显微镜发现主要是由于脱锂作用导致了材料的结构退化。如图2(d)所示,高镍材料NCM811在循环之后,原来的初级粒子晶界处衍生出了明显的晶间微裂纹,导致材料循环稳定性降低。

图2 (a)~(c) Li[NixCoyMn1-x-y]O2 (x=0.6, 0.8, 0.9, 0.95, 1):初始充放电曲线,循环性能和c轴晶格参数变化;(d) NCM三元材料循环前后结构退化示意图;(e) NC90、NCM90和NM90正极首次充电状态下横截面SEM图像 2019年,Nam等制备了富镍NCA三元正极材料Li[NixCoyAl1-x-y]O2 (x=0.8,0.88,0.95),探究不同镍含量对NCA三元正极材料容量衰减的影响机制。

在电化学循环过程中,材料可逆容量的衰减与H2-H3相变引起的各向异性体积变化以及由此产生的微裂纹程度密切相关。镍含量的增加会引起各向异性晶胞变化程度增大,导致二次颗粒内部出现严重的微裂纹,这些微裂纹破坏了正极材料的机械完整性,使电解质渗透到晶体内部,加速了内部初级颗粒与电解液的接触副反应,与上述NCM三元材料容量衰减机制相似。

因此,可以通过晶体结构设计来减轻或延迟H2-H3相变,从而减缓微裂纹程度,实现富镍三元层状正极结构稳定性以及循环性能的提高。随着三元材料中镍含量不断提高,钴和锰含量不断减少,且钴元素价格昂贵具有毒性,高镍无钴材料得到了研究人员的广泛关注。

2020年,Aishova等制备了Li[Ni0.9Co0.1]O2(NC90)、Li[Ni0.9Co0.05Mn0.05]O2 (NCM90)和Li[Ni0.9Mn0.1]O2 (NM90)正极,探索实现高能量密度无钴正极材料的可能性。研究发现NM90具有比两种含钴正极更好的循环稳定性,特别是在高温的循环条件下表现更为明显(30 ℃下100次循环后容量保持率为88%,60 ℃下100次循环后容量保持率为93%)。

稳定性增强的原因主要是NM90能够抑制各向异性晶格变化和微裂纹形成,如图2(e)所示,在首次充电4.3 V到4.4 V时NC90和NCM90都出现了微裂纹,但NM90仍然保持颗粒的机械完整性,材料中的Mn4+有效增强了材料的结构稳定性。由于不含钴元素NM90正极倍率性能较低,但在60 ℃下循环时NM90正极的倍率性能十分接近NCM90正极,且NM90具有十分稳定的长期循环性能。

Li等报道了一种新型的高镍无钴NMA三元正极材料,该材料创新性地将Ni、Mn、Al 3种元素结合在一起,该NMA三元材料总体电化学性能与NCM、NCA相当。在与石墨负极组成的袋式全电池中,高镍NMA的循环性能优于NMC和NCA,在1000次深度循环后仅略低于商用正极材料(NCM622)。此外,NMA具有比NCN、NCA更加优异的热稳定性,该研究为下一代高能量密度高镍无钴锂离子电池正极材料的开发提供了新的思路。

2.2 高镍三元层状正极材料存在的问题

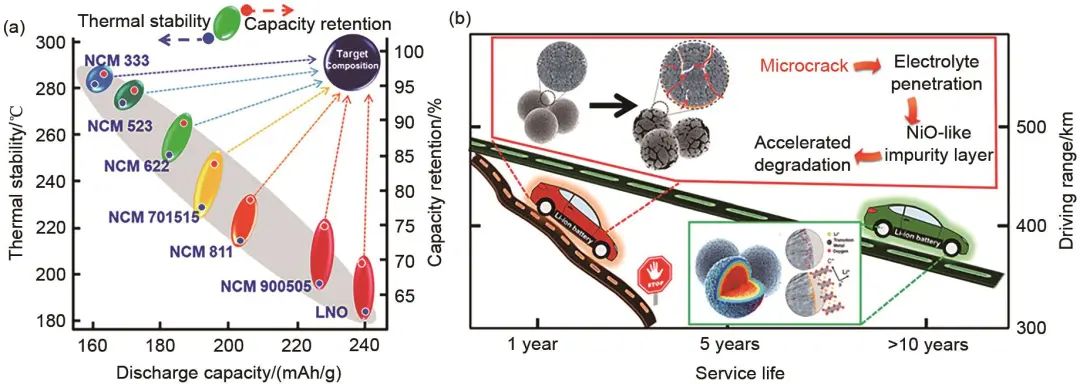

综上所述,高镍含量的三元正极材料具有更高的初始放电容量,但同时也带来了一系列的问题:①阳离子混排;②结构退化;③微裂纹;④表面副反应;⑤热稳定性。如图3(a)所示,三元层状正极材料的比容量与容量保持率和热稳定性之间存在权衡关系,随着镍含量的增加和钴/锰含量的降低,高镍层状过渡金属氧化物提供了更高的比容量,但牺牲了容量保持率和热稳定性。

主要原因是高镍含量会导致材料中阳离子混排程度增加,且高镍三元正极材料在电化学循环过程中更容易发生从H2相到H3相的不可逆相变,体积各向异性变化程度较大,引起材料结构退化、形成微裂纹、发生副反应以及产生气体等一系列问题,导致锂离子电池的循环寿命降低[图3(b)],因此研究高镍三元层状正极材料的结构退化机理以及容量衰减机制对于提高其循环稳定性与安全性能具有重大指导意义。

图3 (a) 不同镍含量三元体系放电容量、热稳定性和容量保持率的关系;(b) 三元正极材料性能对电动汽车寿命的影响 2.2.1 阳离子混排 三元层状正极材料在材料合成阶段和电化学循环过程中易发生阳离子混排,即层状结构中位于3a位置的过渡金属离子与位于3b位置的锂离子发生部分占位的现象。

Ni2+离子半径为0.69 Å(1Å=0.1 nm),Li+离子半径为0.76 Å,两种离子半径相近,容易占据彼此的位点造成Li+/Ni2+混排。其他两种过渡金属离子Mn4+和Co3+虽然也存在混排的可能性,但与Ni2+相比则小得多。在高镍三元层状材料烧结过程中,材料中的Ni2+难以被完全氧化为Ni3+,材料中存在的部分Ni2+可能从层状结构中的过渡金属层迁移到Li+层形成Li+/Ni2+混排,因此高镍三元层状材料烧结过程中需要较高的氧浓度和适当过量的配锂量以降低Li+/Ni2+混排程度。在电化学循环过程中,Li+从材料层间脱出,导致产生大量空位,部分3a位置的Ni2+会自发向Li层迁移占据Li+的位置,过多的Ni2+占据Li层会加剧层状结构向尖晶石结构甚至是岩盐相结构的转变,造成容量严重衰减。

2015年,Yan等研究了层状过渡金属氧化物正极的容量、电压衰减与过渡金属离子的晶格迁移行为的关系,利用扫描透射电子显微镜(STEM)和密度函数理论计算发现,Ni、Co、Mn表现出与Li明显不同的层间混合倾向,Mn和Co几乎完全位于结构中过渡金属(TM)层的晶格位置,很少与锂层间混合,而Ni与Li层间混合程度较高。

2017年,Xiao等通过第一性原理计算方法研究了晶体结构中Li+迁移电阻和电化学性能之间的关系。结果表明严重的Li+/Ni2+离子混排会缩小锂离子层之间的距离,材料的阻抗变大。

一方面,Ni2+进入锂离子层会阻碍Li+的迁移路径,限制Li+在锂离子层中的自由移动。另一方面,锂层中的强Ni—O键削弱了紧密堆积的金属氧化物之间的静电排斥力,从而限制了在锂离子脱嵌过程的移动空间,Li+/Ni2+离子无序问题的存在严重制约了高镍三元层状正极材料的倍率性能和初始放电容量。

Liang等通过优化共沉淀和退火温度得到了有序层状亚微米球状颗粒的Li[Ni0.8Co0.1Mn0.1]O2,具有228 mAh/g的高初始容量和稳定的循环性能,优异的电化学性能源于NCM811颗粒亚微米球状的特性有利于降低Li+/Ni2+混排,增加Li+扩散动力学,提高材料结构稳定性。

然而,一些研究也表明低程度的Li+/Ni2+混排能够在一定程度上提升材料的结构稳定性。2019年,Zhang等通过引入适当的Li+/Ni2+混排改善了NCM333的长期循环性能。研究发现,Li+/Ni2+的低程度混排扩大了LiO6八面体和TMO 6八面体,缓解了阳离子和阴离子之间的静电相互作用。

Ni2+和配位氧离子之间形成共价键对周围的氧离子起到固定作用,减缓了电化学过程中晶胞参数的变化,从而提高材料的结构稳定性。Tang等以NCA高镍三元材料为例,研究了锂镍反位缺陷与锂离子扩散激活势垒之间的关系,实验结果表明当NCA高镍正极材料中含2.3% Li+/Ni2+混排时具有最高的Li+扩散系数和最佳的倍率性能。

计算结果表明,当高镍层状氧化物中存在少量Li+/Ni2+反位缺陷时,Li+离子扩散的激活势垒显著降低,然而大量的锂镍反位缺陷会导致体系能量急剧增加,使层状结构不稳定。

2.2.2 结构退化与微裂纹

在锂离子电池的充放电循环过程中,往往伴随着嵌锂(脱锂)的过程,随着锂离子的嵌入与脱出,三元正极材料从表面开始发生结构相转变,由层状R-3m结构逐渐向尖晶石Fd-3m结构甚至岩盐相Fm-3m结构发生转变。结构退化的过程同时伴随着氧气的释放,易引起冒烟、着火、爆炸等安全性问题。

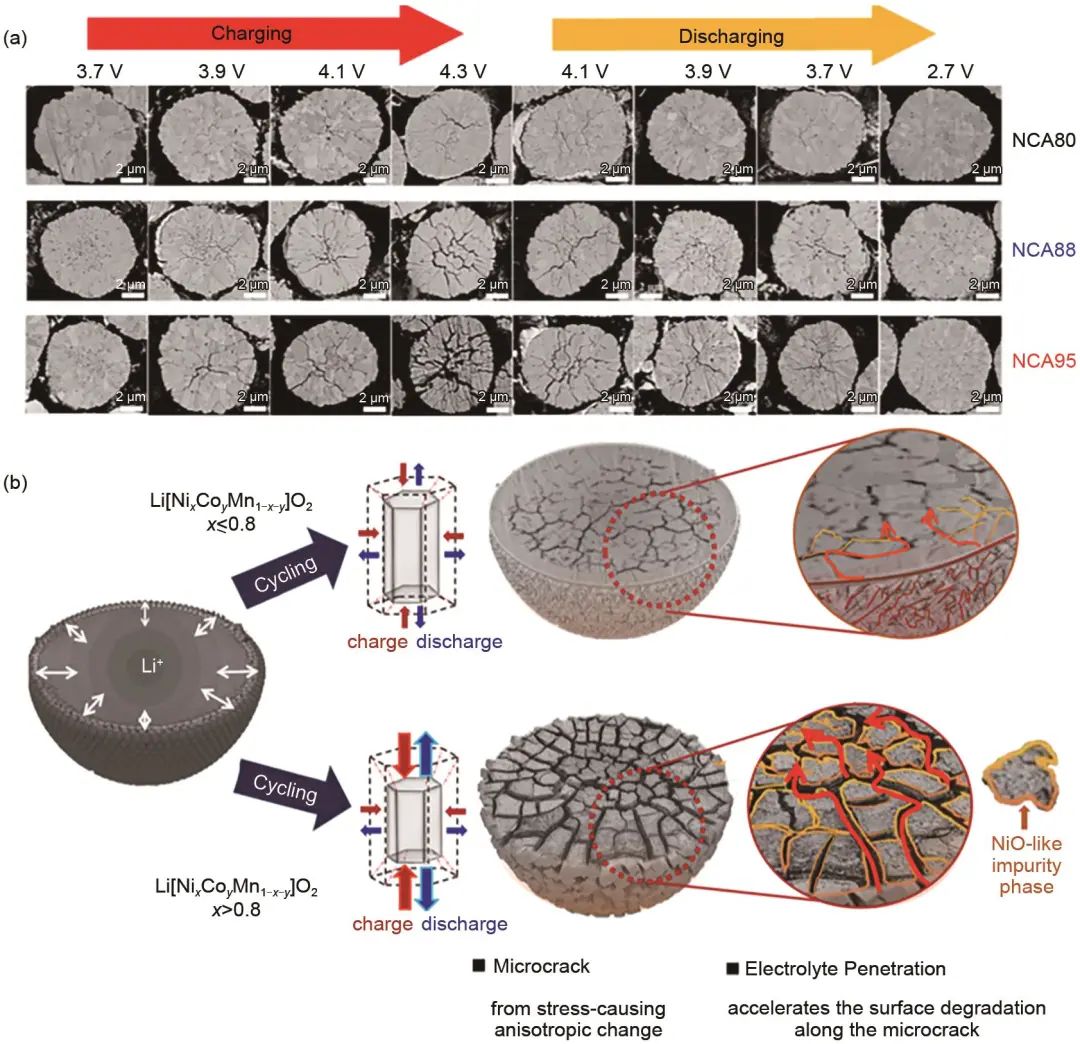

由于锂离子连续化地嵌入与脱出,氧离子层与过渡金属离子的斥力和引力会发生变化,从而引起晶胞参数的变化,正极材料中镍含量的增加也将导致晶格在c轴方向上更严重的变化。如图4(a)所示,在充放电过程中,重复性的各向异性膨胀和收缩引起体积循环变化,由此产生的内部应力引起晶粒内部的晶界之间产生裂纹和孔隙,而晶粒与晶粒之间的距离也会逐步拉大,出现部分晶粒离开正极独立存在的现象,导致正极材料阻抗增加。

当三元正极材料中镍含量超过80%,微裂纹扩展更加严重,晶间裂纹导致更多的晶面与电解液接触产生Ni-O相副产物,消耗电解质和活性材料的同时增加了锂离子的扩散电阻 [图4(b)]。

Park等研究表明颗粒的微裂纹是由放电/充电过程中H2相和H3相之间的转变引起的各向异性晶格畸变和机械应变造成的,微裂纹促进电解质渗透到颗粒内部,渗透的电解质与不稳定的Ni4+反应形成类Ni-O岩盐杂质相,加速了初级粒子的表面降解,从而增加了电池阻抗,特别是对于镍含量超过80%的高镍三元层状材料微裂纹会更加明显。

Watanabe等研究了NCA三元正极材料的电化学性能与放电深度的关系,发现在不同放电深度循环后二次粒子的一次粒子表面产生了许多微裂纹,并且一次粒子和电解质的接触面上形成了具有Fm-3m岩盐结构的类Ni-O电阻层。

图4 (a) 不同镍含量NCA正极充放电过程横截面SEM图;(b) 不同镍含量NCM微裂纹示意图

2.2.3 表面副反应

三元正极材料在合成以及电化学循环过程中难免会与空气中的成分以及电解液接触发生副反应,产生的副产物会严重影响电池的循环稳定性及安全性能。在制备高镍三元层状材料时,为了得到有序的层状结构材料和弥补高温条件下锂源的挥发,在混锂烧结过程中锂源相对于过渡金属通常是过量的,这会导致正极材料表面存在残余锂。

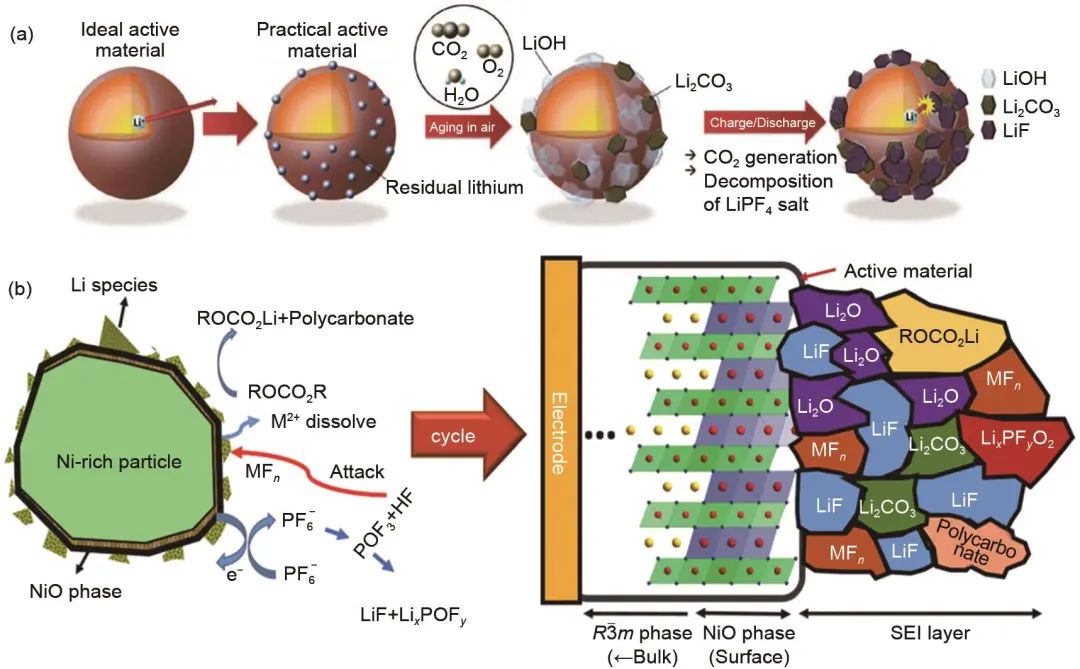

因此高镍三元正极材料如果暴露在空气中,材料表面的残锂会与空气中的CO2、H2O发生反应形成LiOH、Li2CO3等副产物[图5(a)],阻碍Li+的迁移,还会出现与电解液、聚合物黏结剂等发生副反应并产生气体等现象,导致电池性能恶化,因此三元材料存储环境必须确保隔绝空气和水分。

此外,高镍材料中大量的Ni4+处于高度氧化状态,在荷电状态下会在电极和电解质之间的界面上形成永久的Ni-O表面层,形成的Ni-O岩盐相没有电化学活性和离子导电性,会增强锂离子扩散的动力学屏障,导致电池阻抗增加和电化学性能下降。高镍材料中高活性的Ni4+和Co4+容易催化电解液的氧化分解反应,产生副产物覆盖在正负极材料表面;同时,释放的O2还可与易燃的有机电解质反应,产生大量热量,从而引发严重的安全危险问题。

图5 (a) 高镍三元正极材料表面副反应;(b) 富镍正极材料固体-电解质界面的微观结构和组成 在电化学循环过程中,富镍材料的表面Ni-O相与电解质直接接触会发生副反应。

如图5(a)所示,副反应生成的化合物附着在电极表面上,例如LiF、LiO2、Li2CO3和LiOH等,它们的组成与所用电解质的组成密切相关。

这些副反应产物具有绝缘性,导致Li+的扩散受阻以及电化学性能恶化[图5(b)]。Zhuang等探究了富镍三元材料Li[Ni0.8Co0.15Al0.05]O2长时间暴露在空气中的结果,长时间暴露后颗粒表面出现了主要由Li2CO3组成的较厚表面层,研究发现正极活性材料表面形成的Li2CO3等副产物导致了活性颗粒被绝缘表面层隔离,对富镍三元正极锂离子电池的容量特性和倍率性能产生严重的有害影响。

Zheng等探究了NCM 523/石墨全电池在3000次深度充放电循环后正极材料的表面结构退化和容量衰减机制。研究表明正极材料部分锂的减少是由于SEI的生长被固定在石墨负极表面,电池容量衰减的最重要因素是机械应力引起的不规则初级粒子破裂和锂镍混合引起的相变,过渡金属在电解质中的溶解对电池长期循环性能没有显著的影响。

2.2.4 热稳定性问题

锂离子电池热失控导致的安全性问题是阻碍锂离子电池广泛应用于动力电池领域的主要原因之一,提高正极材料的热稳定性有利于减少热失控问题的发生。NCM三元正极材料的结构稳定性和热稳定性随着镍含量的增加而降低,随着钴和锰含量的增加而增加,高镍三元正极材料的高比容量特性以牺牲热稳定性和安全特性为代价,因此系统研究高镍三元材料的热稳定性影响因素对提高三元锂离子动力电池的安全性能具有指导意义。

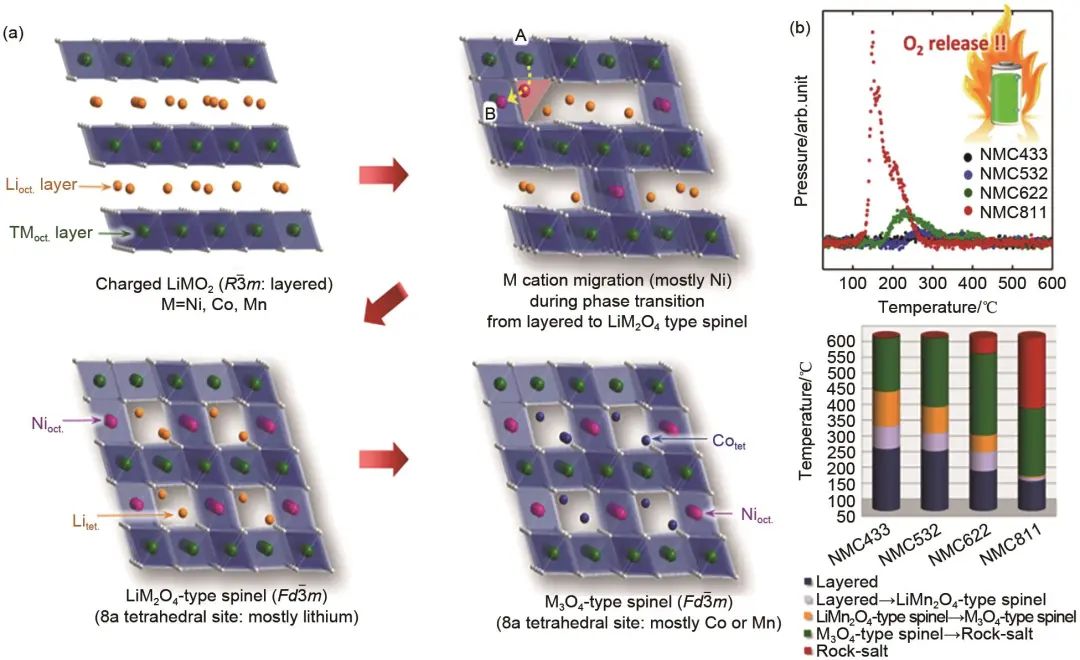

Bak等使用原位时间分辨(TR-XRD)和质谱(MS)研究了一系列NCM433、NCM523、NCM622和NCM811三元正极材料的热稳定性,NCM三元材料热分解的相变历程为:LiMO2层状结构→LiM2O4尖晶石结构→M3O4尖晶石结构→岩盐石结构,相变过程伴随着氧气的释放。TR-XRD/MS结果表明NCM三元材料中镍含量越多,材料发生相变的开始温度越低,氧气的释放量越大。

其中NCM811热稳定性最差,在150 ℃左右材料开始发生相变并释放大量氧气。而NCM523热稳定性表现最为优异,NCM523良好的热稳定性和高容量特性主要源于镍、锰、钴含量的良好平衡配比,镍元素在充放电过程中最不稳定,从Ni4+还原到Ni2+会促进氧的释放,而Co和Mn元素在提高材料热稳定性方面起着重要作用,可以延长LiMn2O4和M3O4型尖晶石结构相变过程的温度范围[图6(a)~(b)]。

图6 (a) NCM三元正极材料中的相变过程;(b) NCM在TR-XRD测量过程中收集氧的质谱图及相转变的温度区域

Belharouak等通过研究NCM锂离子电池的过充行为和热失控行为发现NCM在能量密度和过充电荷耐受性方面具有较好的性能,然而随着正极材料中镍占比的增加,正极材料的热稳定性变差,热失控危害增加。Wu等研究了不同镍含量NCM材料的安全性,结果表明高镍NCM材料热稳定性较差,主要归因于加热过程中表面结构的退化,在较低温度下高镍材料表面开始转变为岩盐型结构同时释放氧气,而低镍NCM表面结构将氧释放反应延迟到更高的温度,具有更好的热稳定性。

Liang等利用同步辐射软X射线吸收光谱(sXAS)和微量量热法将NCM三元材料的热稳定性与材料表面电子结构联系起来,研究表明材料中Ni4+离子的含量在影响材料热稳定性方面占主导地位。在电化学循环过程中,Ni4+离子会被还原为Ni2+,同时为保持电荷中性O2-被氧化从晶格中逸出。

随着NCM三元材料中镍含量的增加,Ni3d和O2p轨道的杂化程度更高,Ni—O键的共价性增加,进一步促进了氧气的释放。大量氧的逸出会产生大量的氧空位,从而降低了过渡金属阳离子迁移的活化能垒,并加速了材料从层状结构向尖晶石结构以及岩盐相结构的相变过程,氧气的释放与正极材料的结构退化形成了恶性循环,影响电池的热失控温度,导致电池热稳定性下降。

3 高镍三元层状正极材料改性策略

为了解决高镍三元正极材料存在的上述问题,科研人员不断探索各种改善策略。迄今为止,解决高镍三元层状材料存在问题和改善其电化学性能的策略主要包括表面涂层、元素掺杂、单晶结构与浓度梯度设计等。

3.1 表面涂层

表面涂层是提高正极材料热稳定性和结构稳定性的有效策略之一,通过该方法可以在电极材料表面形成保护层,对电极材料起到许多有利的作用,包括提高正极材料的离子电导率、促进电子转移和锂离子扩散、稳定表面结构、防止正极材料与电解质直接接触以及防止气体析出等。表面涂层材料应具有较好的耐氧化性和防溶解特性,涂层化合物主要包括氧化物、氟化物、磷酸盐等惰性化合物和碳基材料、含锂化合物等导电类材料,正极材料表面涂层的改性机理主要可以分为以下3类:

①避免正极活性材料与电解质直接接触,防止过渡金属离子的溶解以及氧的释放;

②抑制Jahn-Teller效应导致的相变过程,提高正极的结构稳定性;

③导电类涂层可以提高正极材料中活性物质的导电性,增强材料表面上Li+的扩散,降低正极/电解质的界面电阻。

正极材料的涂层效果高度依赖于涂层物质的种类、含量、厚度、致密度、均匀性和热处理条件等,目前开发的各种涂层路线包括机械混合、溶胶-凝胶、脉冲层沉积(PLD)、化学气相沉积(CVD)和原子层沉积(ALD)等。 氧化物作为一种典型的涂层材料,被广泛应用于锂离子电池电极材料的表面改性。

研究表明大部分氧化物涂层可以起到稳定正极材料结构的作用,并有效抑制正极材料和电解质之间的相互作用,改善锂离子电池的电化学性能。LiPF6是锂离子电池电解液中的主要成分之一,在有水分存在的情况下容易分解生成HF(PF5+H2O→POF3+2HF),产生的HF容易侵蚀正极材料,导致材料表面的过渡金属离子逐渐溶解。

氧化物涂层可以与HF反应转化为金属氟化物(如Al2O3+6HF→2AlF3+3H2O),从而降低电解质的酸性,有利于稳定正极材料的主体结构。目前广泛研究的氧化物涂层材料包括MgO、Al2O3、SiO2、TiO2、ZnO、CeO2、ZrO2、V2O5、Cr2O3、Mo2O3、Co3O4等。

Lee等采用固相法在NCM622表面包覆Al2O3后循环性能以及热稳定性能得到了提高,研究表明Al2O3抑制了NCM材料中过渡金属离子与电解质之间的反应,使得电极材料在高温下对液体电解质的反应活性降低。Ma等研究了MgO涂层对NCM811正极材料表面状态、晶体结构和电化学性能的影响。在室温条件下循环100次后,NCM811材料在包覆MgO涂层后容量保持率从74.5%提高至90.1%,且具有更好的倍率性能。

电化学性能的显著改善归因于氧化镁涂层的形成有助于抑制有害的副反应,促进锂离子扩散。氟化物也是广泛用于正极材料表面改性的涂层材料之一,电解质中的LiPF6会产生高度腐蚀性的氢氟酸,导致正极中活性材料的溶解,一方面氟化物能够减少正极活性物质的溶解,抑制界面副作用的发生;另一方面氟化物可以降低电荷转移电阻,提高电极界面电导率,有利于提高正极材料的倍率性能和循环性能。

表面涂层应用较多的氟化物包括LiF、AlF3、MgF2、CaF2等。Park等在Li[Ni0.8Co0.15Al0.05]O2颗粒表面均匀包覆了一层薄的AlF3层,AlF3包覆的Li[Ni0.8Co0.15Al0.05]O2电极在高温条件下表现出优异的循环性能以及倍率性能,在60 ℃下储存72 h后容量保持率为91%,而原始材料的容量保持率仅为46%。

研究发现AlF3涂层可以有效抑制Li[Ni0.8Co0.15Al0.05]O2主体结构的表面降解以及相变过程,有利于稳定主体结构,且AlF3涂层正极和电解质之间具有较低而稳定的电荷转移电阻。正极材料中部分材料导电性较差,会影响锂离子电池在快速充放电速率下的性能,使用导电类材料能够有效提高材料的电化学性能。

导电类涂层材料分为离子导体和电子导体,离子导体涂层具有较高的Li+电导率,在充放电过程中为Li+的运输提供快速通道,主要包括LiAlO2、Li3VO4、Li2ZrO3、Li2MoO4、Li3PO4、LiMnPO4和LiTi2O3等含锂化合物。

电子导体材料有利于充放电过程中的电子传输,在Li+脱嵌时可以自身提供电子维持电荷平衡,保证Li+的快速嵌入和脱出,碳基材料具有高导电性、低成本的优点被广泛应用于电子导体涂层,常见的碳基涂层材料包括多孔碳、碳纳米线、碳纳米管和石墨烯等。

在各种碳材料中,具有高导电性和大比表面积的二维层状石墨烯近年来被广泛应用于能量存储领域,Park等用石墨烯涂覆高镍Li[Ni0.8Co0.15Al0.05]O2 (NCA)正极颗粒提高其材料电导率,这种电极设计可以极大程度上增加材料中活性物质的占比,使其比容量极为接近理论容量,而且能够减轻正极表面活性物质的降解,有效改善电极材料的倍率性能以及电化学循环寿命。

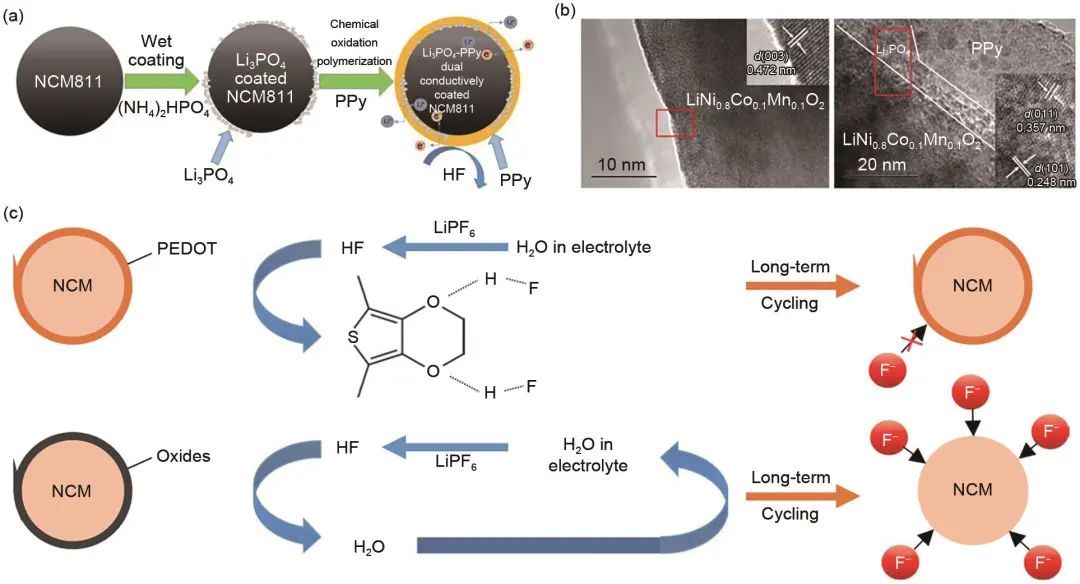

由于单一涂层存在功能较为单一、涂层效果粗糙等缺点,复合多功能涂层能够同时改善正极材料的多种电化学性能,复合涂层是使用不同的材料形成复合异质结构包覆在正极材料表面。Chen等分别用离子导电涂层Li3PO4和电子导电涂层PPy聚合物共同包覆LiNi0.8Co0.1Mn0.1O2三元正极材料,与原始正极材料和单一涂层正极材料相比表现出更高放电容量、更好的循环稳定性和倍率性能[图7(a)~(b)]。

Li3PO4涂层一方面可以有效减少正极材料表面的锂残留量,从而大大抑制电极材料与HF的副反应,减少过渡金属离子的溶解和电极材料中裂纹的形成;另一方面可以降低循环过程中的电荷转移电阻,提高Li+扩散效率。PPy涂层可以形成连续均匀的薄膜弥补Li3PO4涂层的缺陷,防止电极和电解质之间的直接接触,从而抑制正极材料表面过渡金属的溶解。

PPy涂层还具有一定的弹性可以通过抵抗内部压力来减少内部裂纹的产生,显著增强正极材料的导电性。Xu等通过氧化化学气相沉积技术在高镍正极材料的初级粒子和次级粒子表面成功构建了具有保护性、高电子传导性和离子渗透性的聚(3,4-亚乙基二氧噻吩)(PEDOT)表面层,PEDOT保护层显著提高了层状氧化物正极材料的电化学和热稳定性。

电解质中的HF侵蚀引起的过渡金属阳离子溶解是容量衰减的重要因素,PEDOT能够与HF、HBr等小分子进行配位,如图7(c)所示,PEDOT分子结构中的二氧六元环可以通过O—H—F共价键的形成作为HF配位位置,能够显著降低电解质中HF的浓度,减轻正极材料中过渡金属阳离子的溶解。然而,在普通氧化物涂层NCM正极的情况下,材料表面的涂层与大量的HF发生副反应,长期循环后NCM直接暴露于电解液中,导致过渡金属阳离子不断溶解。

图7 (a) Li3PO4和PPy共包覆NCM材料示意图;(b) NCM811包覆Li3PO4和PPy TEM图像;(c) PEDOT涂层和氧化物涂层NCM作用机理示意图

3.2 元素掺杂

元素掺杂是减少富镍三元正极材料中锂/镍无序程度以及提高结构稳定性的有效策略。元素掺杂通过引入微量掺杂剂取代晶格中的原子来提高富镍三元正极的结构稳定性,元素掺杂按照元素种类可分为阳离子掺杂和阴离子掺杂。 阳离子掺杂主要引入少量的Mg2+、Al3+、Ti4+、Zr4+、Ta5+、Mo6+、B3+、W6+、Nb5+、Ga3+等阳离子来代替镍、钴和锰的位置,可以有效地减小相变过程中体积变化的程度,保持晶体结构稳定;半径较大的Na+通常用来取代Li+的位置,通过拓宽Li+的扩散通道,有利于Li+快速脱嵌。

阳离子掺杂作用机理可以归纳为以下几个方面:①限制晶格参数急剧变化;②增加Li+扩散动力学;③降低锂镍混排程度;④降低正极材料与电解质界面阻抗。Feng等提出了ZrB2作为掺杂剂改善富镍三元正极材料稳定性的三合一策略,通过一步法将Zr和B分别掺杂到LiNi0.8Co0.1Mn0.1O2中,ZrB2-NCM811表现出了优异的电化学性能,在50 ℃下循环100次后,容量保持率为88.1%。研究表明Zr与表面的锂源结合形成了Li-Zr-O涂层,抑制了循环过程中的界面相变过程;B掺杂提高了晶体结构的稳定,抑制了晶间裂纹的产生。

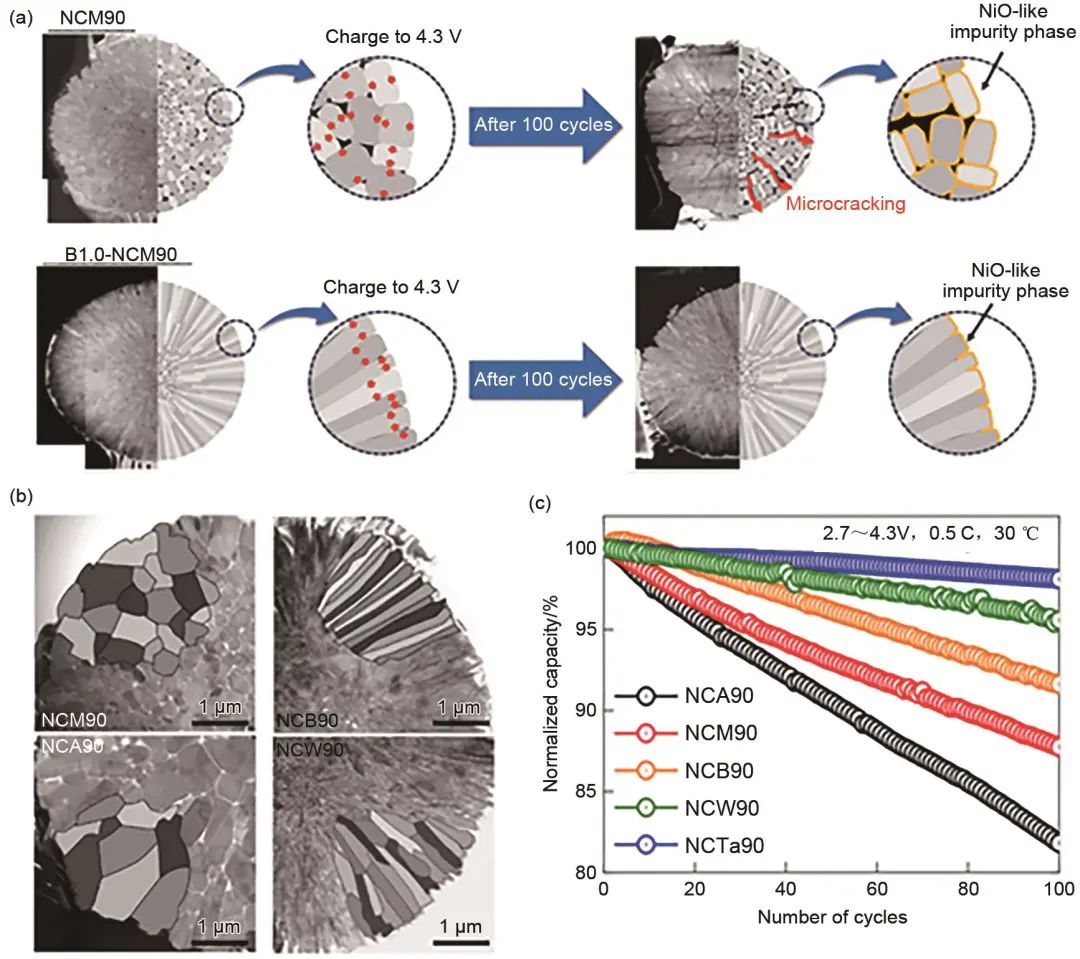

Park等合成了B掺杂的Li[Ni0.90Co0.05Mn0.05]O2正极材料,具有优异的循环稳定性能。通过密度泛函理论证明1 mol%的硼掺杂会改变表面能,产生高纹理的微观结构,可以部分缓解NCM90在深度充电过程中产生的内部应变。如图8(a)所示,B掺杂后的样品颗粒微观结构发生改变,从初始的随机取向改变为棒状粒子,形成的棒状粒子有序密切排布,提高了正极材料的结构稳定性,能够有效减少Ni-O相的生成和表面副反应的发生。

Kim等研究表明高镍三元层状正极材料在发生H2-H3相变时伴随着c轴方向上的急剧变化,因此导致了微裂纹的形成。掺杂Ta、W、B等元素的材料相比原始材料在循环过程中晶格收缩程度很小,产生更少的微裂纹,主要原因是Ta、W、B的掺入可以改变晶体的表面能,从而起到调整晶体微结构的作用。

原始材料的初级粒子是等轴随机取向的,掺杂Ta、W、B元素后晶体初级粒子呈针状结构垂直于表面径向排列,这种独特的针状微观结构能够分散各向异性的机械应力,减小初级粒子在循环过程中的收缩和膨胀程度,从而抑制微裂纹的形成和结构恶化[图8(b)、(c)]。

图8 (a) 循环过程硼掺杂对NCM90机械稳定性影响示意图;(b)~(c) NCM90、NCB90、NCA90、NCW90和NCTa90初级粒子横截面的STEM图及循环性能

阴离子掺杂也被广泛应用于改善正极材料电化学性能,阴离子掺杂与阳离子掺杂相比具有独特的优点:①由于液体电解质中存在HF,阳离子掺杂剂在防止过渡金属离子溶解方面的作用有限,通过F掺杂可以形成氟氧化合物,有效抑制正极活性材料在HF中的溶解。②通过取代材料中的氧离子,增强阴离子与金属的键能,有利于提高结构稳定性。③阳离子掺杂可能对锂或过渡金属离子位置无序占据,而阴离子掺杂则避免这种无序占据,有利于理论能量密度的实现。F、Cl、S、N与O的原子半径相似,易取代材料中O的位置,因此被广泛应用于阴离子掺杂策略。

Kim等研究了F掺杂对Li[Ni0.8Co0.05Mn0.15]O2电化学性能的影响机制,研究表明由于电荷补偿机制,F-的掺入会导致Ni2+的含量更少,从而减少了Li+/Ni2+混排程度,可以有效避免Li+层的集体坍塌从而稳定层状结构。Li等研究发现由于F-的电负性较大,掺杂可以将结构中部分M—O键替换成更加稳定的M—F键,有利于提高结构稳定性,减少正极材料中活性物质与电解液的反应,有效减缓了循环过程中界面电阻的增加,改善循环稳定性。Kong等研究表明S和Cl原子半径较大,相比F掺杂在增大晶体结构参数方面表现出更好的效果,这种层间距离的扩大效应可以扩大锂离子的迁移空间,降低Li+迁移能垒,从而有利于提高倍率性能。

阳离子与阴离子的共掺杂也被认为是十分有效的策略,可以同时对高镍三元材料中的TM、Li、O位置进行部分取代,但不同元素间的相互作用机理较为复杂尚未探究透彻,阳离子与阴离子之间的协同作用还有待深入研究。

3.3 单晶结构

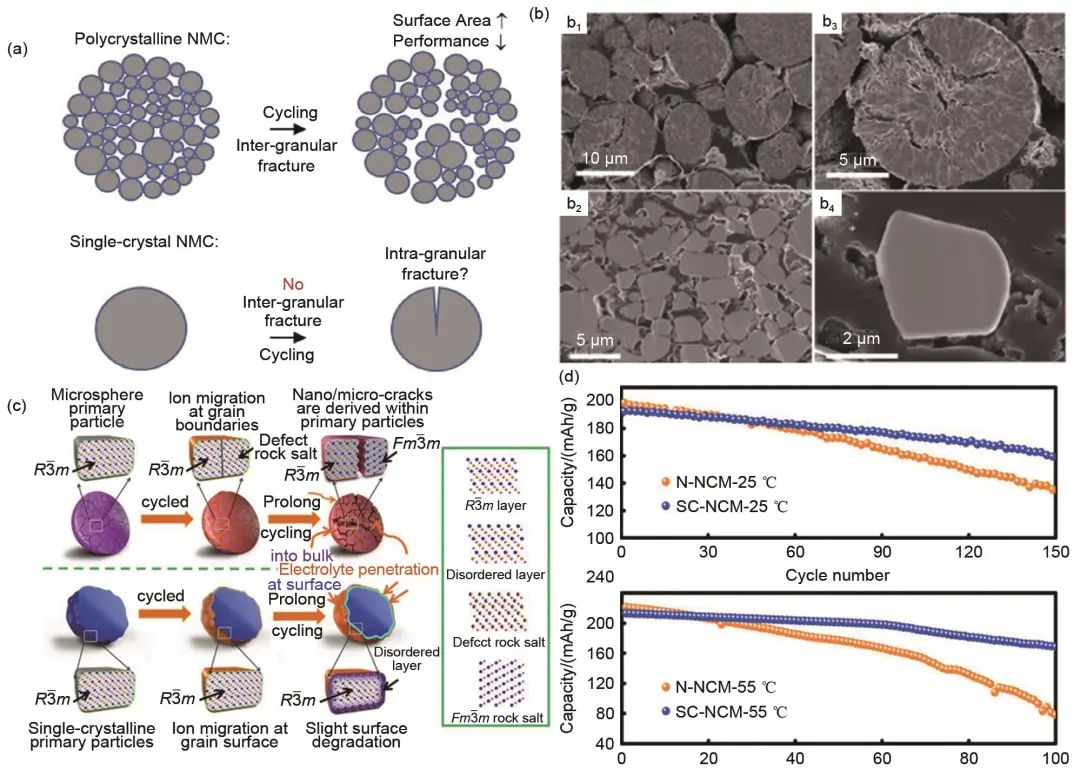

大多数高镍三元层状材料以多晶次级粒子的形式存在,这些多晶次级粒子由许多初级粒子组成,由于在电化学循环过程中各向异性收缩和膨胀会导致产生晶间裂纹,尤其是有晶界的二次粒子分级结构会产生更严重的微裂纹,加速电极与电解质界面副反应。

高镍三元多晶正极材料中的颗粒产生微裂纹破裂是它们常见的失效机制之一,这会导致活性材料被孤立于电解质的表面发生副反应造成不可逆的容量损失。而高镍三元单晶正极材料通常表现出更强的机械强度,具有良好的电化学性能。如图9(a)所示,单晶正极材料颗粒是由一个或几个大颗粒(2~10 μm)组成的,没有晶界,而常规多晶材料通常是许多小的亚微米微晶的球形聚集体。

单晶颗粒的独特优点可以有效避免各向异性应力引起的晶间裂纹的形成,从而减轻电极与电解质副反应,增强的界面稳定性能够有效防止材料从层状到岩盐相的不可逆相变,从而提高材料的结构稳定性和循环性能。

图9 (a) 单晶与多晶NCM颗粒裂纹示意图;(b) 单晶与多晶NCM循环600圈前后的横截面SEM图;(c) 多晶NCM和单晶NCM正极长循环期间的裂纹发展和内部结构变化示意图;(d) 多晶和单晶NCM在纽扣电池中的循环性能对比 Weber等利用X射线衍射研究了多晶和单晶NCM523层状材料的电化学行为,研究表明在循环过程中晶格参数变化和晶胞体积变化的趋势相同,由单晶材料制成的电极具有较高的晶格择优取向,有助于减小循环过程中的剪切效应。

Fan等制备了初级粒子直径为3~6 μm的单晶Li[Ni0.83Co0.11Mn0.06]O2材料,其在室温和高温条件下均表现出优异的循环性能,相比多晶NCM材料具有较高的容量保持率。如图9(b)所示,单晶NCM与多晶NCM在循环600圈后进行了SEM表征,多晶材料已经出现了明显的微裂纹,而单晶NCM仍然保持良好的颗粒完整性。

研究表明良好的循环稳定性是由于单晶NCM粒子的独特结构能够有效地防止晶间裂纹的产生,减缓电极与电解质间的相互作用,从而减缓了不可逆的结构退化[图9(c)、(d)]。Zheng等开发了两步空气/氧气烧结法制备具有层状结构的富镍单晶NCM三元正极材料,与传统的多晶NCM相比,单晶NCM由于结构完整性和每个微晶的均匀收缩/膨胀,在循环过程中减少了颗粒破裂,有效提高了循环性能。Xu等合成了一种由单晶初级粒子径向排列组成的微米级富镍三元正极材料,这种一致取向的独特晶体结构所暴露的活性面与Li+扩散通道重合,显著提高了Li+扩散效率。一致的晶体取向减轻了体积变化引起的晶间应力,这种材料具有高可逆容量,且发挥出极其优异的循环稳定性,在300次循环后未观察到明显的结构退化。

Chen等提出单晶Li[Ni0.8Co0.1Mn0.1]O2材料表面涂层的方法,利用Co(OH)2和Mn(CH3COO)2消耗材料表面残留的锂化合物生成稳定的Co3O4、Li2MnO4尖晶石结构,尖晶石结构涂层的单晶NCM811材料在容量保持率和倍率性能方面均优于原始单晶NCM811材料。研究发现单晶材料在电化学循环后颗粒表面产生裂纹,并逐渐向颗粒核心方向扩散,导致颗粒表面产生大量的纳米颗粒。

对于尖晶石相涂层的单晶NCM811材料,由于尖晶石结构具有优异的结构稳定性,裂纹的产生显著减少,良好地保持了颗粒的完整性,因此具有较好的循环性能。

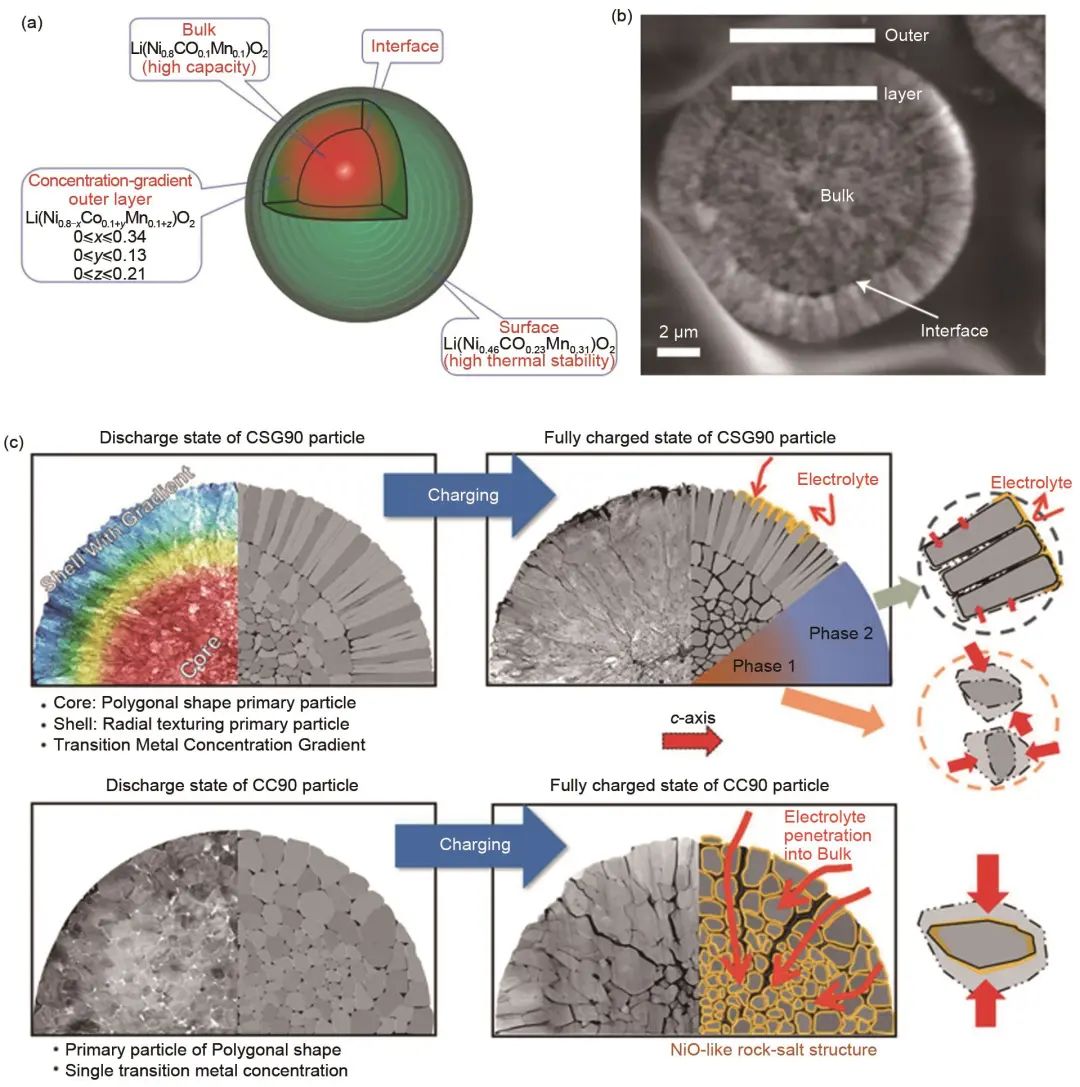

3.4 浓度梯度结构设计

浓度梯度结构设计是改善高镍三元层状材料结构稳定性的有效策略之一,浓度梯度结构的设计思路最初源于核壳结构,主要包括核壳结构、壳层浓度梯度、全浓度梯度和双倾斜浓度梯度设计策略。浓度梯度设计的核心思想是使用高镍含量的三元层状氧化物作为内组分,使用镍含量较低的稳定层状氧化物作为外组分,两者分别提供高容量和结构稳定性。

从设计角度来看,这些材料通过将提供高容量但不稳定的镍主要置于粒子核心,而将低容量但化学稳定的锰主要置于粒子外部,可以有效解决高比容量和循环稳定性难以平衡的难题。富锰外层的功能类似于涂层,因为它可以最大限度地减少活性物质与电解质的副反应,但它与涂层的不同之处在于没有非活性组分,所有材料都具有电化学活性,有助于提高容量和导电性。 Sun等研究了一种基于层状NCM的浓度梯度正极材料,如图10(a)~(b)所示,其平均成分为Li[Ni0.64Co0.18Mn0.18]O2,从材料核心接近表面,镍浓度梯度逐渐降低。

具有浓度梯度的Li[Ni0.64Co0.18Mn0.18]O2与常规材料Li[Ni0.8Co0.1Mn0.1]O2表现出相近的容量,而前者的表面层由富含Mn4+的Li[Ni0.46Co0.23Mn0.31]O2组成,镍含量较低,充电后形成的Ni4+量低于Li[Ni0.8Co0.1Mn0.1]O2,更多更稳定的Ni2+的存在和表面低镍含量等综合效应有助于提高材料的热稳定性。该浓度梯度结构材料不仅表现出与NCM811正极相近的高可逆容量,而且具有优异的循环性能和安全特性。

Kim等制备了具有双倾斜浓度梯度的Li[Ni0.84Co0.06Mn0.09Al0.01]O2富镍正极材料,这种材料中的Ni含量由材料表面到内部梯度增加,Mn含量则梯度地降低。核心区域的电活性Ni2+和Ni3+物质提供高容量,外层Mn4+有利于稳定结构,提高热稳定性。这种具有双倾斜浓度梯度结构的Li[Ni0.84Co0.06Mn0.09Al0.01]O2富镍正极材料具有优异的电化学性能,在100次循环后可提供221 mAh/g (4.3 V)和241 mAh/g (4.5 V)的高可逆容量,容量保持率分别为95.1%和88.9%。Kim等使用共沉淀方法合成了具有多组分颗粒的Li[Ni0.9Co0.05Mn0.05]O2正极(CSG90),如图10(c)所示,其颗粒中心的高镍组分Li[Ni0.94Co0.038Mn0.022]O2被具有浓度梯度(CG)的壳层包裹,最外层表面组分为Li[Ni0.841Co0.077Mn0.082]O2。

CSG90与常规的单一浓度组分Li[Ni0.9Co0.05Mn0.05]O2正极材料相比,显著改善了循环性能和热化学稳定性。研究表明高镍含量的核心组分在H3相的形成过程会突然晶格收缩,而低镍含量的壳层H3相变相对延迟,可以防止晶胞尺寸的急剧变化,从而有效抑制颗粒核中的微裂纹进一步扩展,减少材料中活性组分与电解液的副反应。

图10 (a)~(b) 浓度梯度外层包覆富镍核的正极颗粒示意图和SEM图;(c) CC90和浓度梯度CSG90正极充放电过程内部形态和结构损伤示意图

4 总结与展望

本文基于三元层状正极材料的电化学性能特点,综述了近年来高镍三元层状材料的研究进展以及存在的挑战,重点探讨了高镍三元材料的改性策略,包括表面改性、元素掺杂、单晶结构以及浓度梯度设计。

上述改性策略具有各自的优缺点:

①元素掺杂有利于提高材料结构稳定性以及改善循环性能,但非活性组分的引入导致正极材料活性组分占比下降,不利于高比容量的实现。

②表面涂层与元素掺杂类似,会增加正极材料中的非活性重量,导致正极材料比容量降低。表面涂层策略能够有效地保护正极表面,避免活性材料与电解质间副反应的发生,但不足以防止高镍三元正极材料中微裂纹的产生以及电解液渗透现象,且单一涂层缺点较多,如功能单一、涂层效果粗糙等,多功能涂层还有待于进一步研究。

③单晶材料由于其结构稳定以及机械强度高,具有十分优异的热稳定性以及循环性能,但单晶材料的制备成本较高,在实际比容量和倍率性能方面并没有体现出明显的优势,单晶层状三元材料仍处于发展的早期阶段,有待进一步优化和深入研究,目前实现商业化应用尚缺乏竞争力。

④浓度梯度结构的高镍层状氧化物颗粒材料具有优异的循环性能和热稳定性,但其制备工艺较为困难,在制备过程中共沉淀参数难以调控,具有不同组成的高镍三元层状氧化物需要不同的煅烧温度来获得期望的电化学性能,难以精确控制合成温度。此外,梯度浓度设计不可避免地限制了整个三元正极材料中的镍含量,从而限制了电池的能量密度,且颗粒表面高锰含量易受到锰溶解问题的困扰。

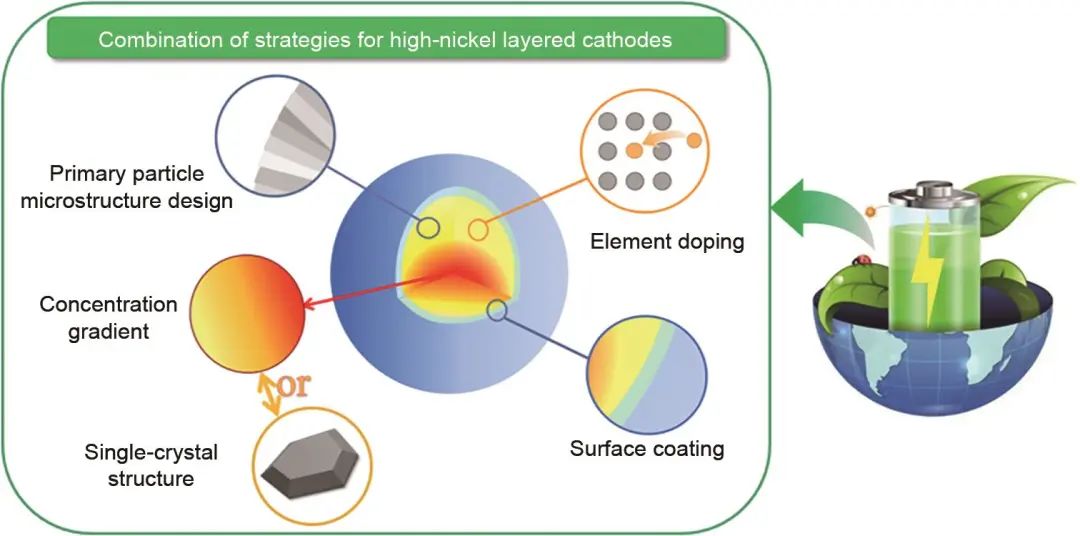

上述改性策略都具有自身独特的优缺点,单一改性策略在提高材料的结构稳定性、能量密度、倍率性能等方面难以同时兼顾,不同改性策略的综合应用至关重要。近年来众多研究工作主要讨论单一改性策略的个体效应,多重改性策略的耦合效应尚处于探索阶段,本文基于不同改性策略的协同作用,提出了高镍层状三元正极材料改性策略的发展方向:

①元素掺杂和表面涂层的双重改性策略。通过元素掺杂提高材料结构稳定性,降低阳离子混排程度,表面涂层能够有效减缓材料表面结构退化和表面副反应。

②微观结构优化设计与表面涂层的双重改性策略。通过二次颗粒微观结构的优化和重新设计,设计径向轮辐状紧密排列的二次颗粒为主体有利于提高材料的倍率性能,减缓微裂纹的产生及扩展,再与表面涂层策略相结合有效避免材料表面与电解液之间副反应的发生。

③单晶结构与表面包覆的双重改性策略。以具有高机械强度和高结构稳定性的单晶结构为材料主体结构,通过表面涂覆具有良好导电性能的涂层有利于进一步提高单晶材料的倍率性能。

④元素掺杂、单晶结构/浓度梯度、表面涂层相结合的多重改性策略。如图11所示,以具有浓度梯度结构或者单晶结构的高镍三元材料为主体,对材料进行元素掺杂改善主体材料的结构稳定性,另外在其表面包覆多功能性涂层抑制副反应的发生以及电极材料表面过渡金属的溶解,充分发挥各种改性策略的优势,提高材料比容量的同时兼顾材料的循环稳定性、倍率性能以及安全性能。

上述多种改性方法的综合应用为富镍层状三元正极材料的改性研究提供了新思路,但多重改性策略对正极材料电化学性能的协同作用机理还需要未来进一步研究。

图11 高镍三元正极材料的多重改善策略

审核编辑:刘清