一、引言

锂金属以其在可充电电池中的超高理论比容量(3860 mAh·g-1)和超低氧化还原电位(相对于标准氢电极为-3.04 V)的诱人特性重新引起了人们的兴趣。然而,库仑效率(CE)不足和安全隐患仍然是限制锂金属负极电池(LMBs)商业化应用的主要障碍。但是由于锂金属上脆弱的天然固体电解质界面(SEI)很容易被锂剥离/沉积过程中巨大的体积波动破坏,从而扰乱表面电流密度的分布,进而导致糟糕的锂沉积形貌。

此外,部分松散的锂沉积结构,如树枝状和苔藓状形态,更有可能在锂剥离过程中与基板断开电连接,并作为惰性和绝缘的“死”锂层积聚在电极表面。由于电解质和活性锂的额外消耗,锂枝晶和“死”锂的形成被认为是LMBs低CE和过早失效的主要原因。

更糟糕的是,剧烈的体积膨胀和Li枝晶生长不仅会破坏电极的结构,甚至会引发火灾和爆炸等安全隐患。即使完全致密的Li沉积,在LMA的充电/放电过程中Li+/Li的转化也必然伴随着约4.8微米/mAh cm-2的理论体积变化,这可能对具有几十个叠置电极的软包电池造成致命的结构损坏和不期望的界面接触。

此外,有限的负/正(N/P)比对于高能量密度电池的设计至关重要,如果与商业含锂正极匹配,则要求锂箔的厚度低于30微米。不幸的是,在这种厚度下,Li箔的机械强度差,这使得它难以支撑自身并满足LMBs的实际加工条件。 考虑到功能和结构两方面的需要,有必要为锂金属引入一种三维(3D)主体,它不仅可以作为锂的储库来承受体积波动并抑制循环过程中锂枝晶的生长,还可以作为框架来加强锂箔的结构稳定性和机械强度。

目前在实验室中制造了3D骨架,并且在扣式电池中验证了显著的进步,但是由于一些普遍的问题,例如复杂和昂贵的合成路线、超重的自身质量以及额外的表面改性和Li复合工艺,对于大多数目前的3D主体来说,难以应用于实际的LMB。

此外,亲锂纳米涂层(ZnO,Cu3N,NiP等)可能由于寄生反应和额外的SEI形成而导致低的初始CE,尽管它们通过降低Li成核势垒和局部电流密度而有效地抑制Li枝晶的生长。 由金属Li相和LiB相组成特殊富锂 Li-LiB(记为Li-B)复合材料由于其独特的纤维状和超轻LiB骨架而引起了人们极大的兴趣。

由于在剥离游离锂和合金化锂时存在电位差,因此在锂硼复合材料中的大部分游离锂可在锂硼脱合金化反应之前利用,从而保持骨架的稳定性。此外,热力学稳定的LiB相与Li具有良好的相容性,可以作为亲锂骨架诱导致密的Li沉积,而不需要额外的活化过程。然而,尽管有许多优点,但离散的合金骨架在它们周围的大部分游离Li被剥离后容易塌陷并聚集在一起,从而在有限的循环后逐渐失去3D主体的效果。

二、正文部分

成果简介

近日,中南大学的陈立宝教授等人通过机械轧制亲锂B纳米纤维负载Li-B复合材料和疏锂不锈钢网(SSM)制备了无树枝状3D复合Li负极(Li-B@SSM)。Li-B@SSM负极具有分层亲锂-疏锂双骨架,在2 mA cm-2下表现出99.95%的超高库仑效率和900 h的长寿命2 mA cm-2/1 mAh cm-2。

可逆的锂剥离/电镀过程应与稳健的亲锂-疏锂双骨架诱导的位点选择性电镀行为和空间约束效应密切相关,从而缓解了体积变化,抑制了锂树突的生长,减少了“死”Li的积累。更重要的是,Li-B@SSM负极的应用可行性在全电池中也得到了证实,其中Li-B@SSM|二氟乙烯4全电池在400次循环后显示出97.5%的高容量保持率,而Li-B@SSM|S 软包电池即使在实际恶劣的条件下也表现出良好的循环稳定性。这项工作为高效锂金属负极的简单高效制备走向实际应用铺平了道路。

图文导读

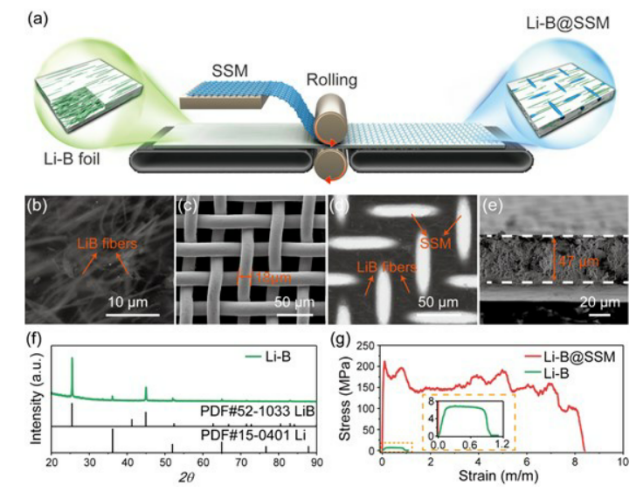

【图 1】(a)Li-B@SSM复合负极制备过程示意图。(b) Li-B和(d) Li-B@SSM的BSE图像。(c) SSM的SEM图像和(e)Li-B @ SSM负极的横截面SEM图像。(f)Li-B的x射线衍射图(g)厚度为47 μm的大块Li-B和Li-B@SSM单轴拉伸试验得出的应力-应变关系

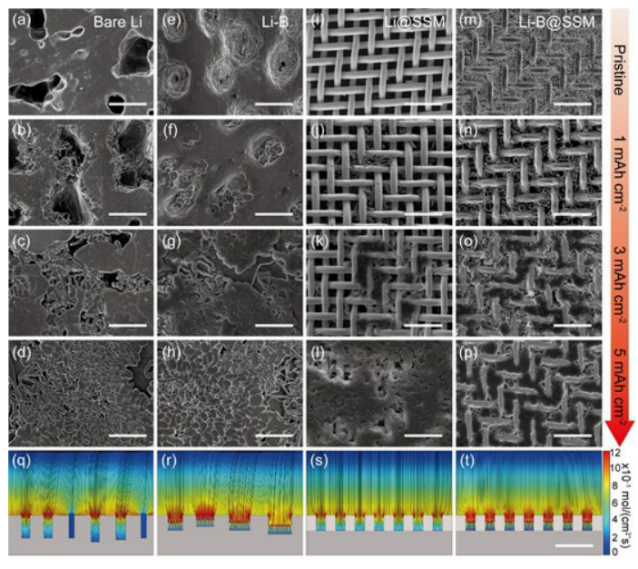

【图 2】剥离5 mAh cm-2的Li后,(a)裸Li 、(e) Li-B 、(i) Li@SSM和(m) Li-B@SSM负极的SEM图像。(b-d)裸Li、(f-h)Li-B、(j-l)Li@SSM和(n-p)Li-B@SSM负极在预剥离5 mAh cm-2和沉积1、3和5 mAh cm-2Li后的SEM图像。模拟预剥离(q)裸Li、(r)Li-B、(s)Li@SSM和(t)Li-B@SSM负极的Li离子通量分布和电荷密度。所有图像的比例尺为100 μm

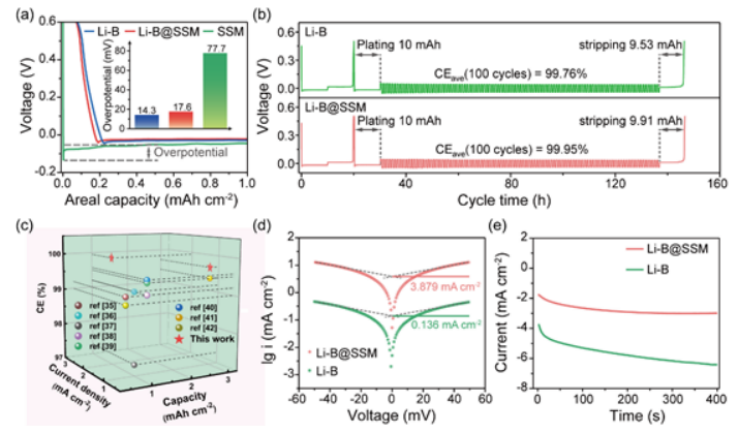

【图 3】(a)Li-B、Li-B@SSM和SSM骨架上镀Li的电压曲线。(B)Li-B和Li-B@SSM在2 mA cm-2和1 mAh cm-2下100次循环的平均CE测量值,基于Zhang及其同事提出的修改后的试验方案。(c)对最近文献中报道的消费电子产品的性能进行比较。[39-46](d)100mV恒定电压下Li-B和Li-B@SSM负极的Tafel曲线和(e)计时电流测量。

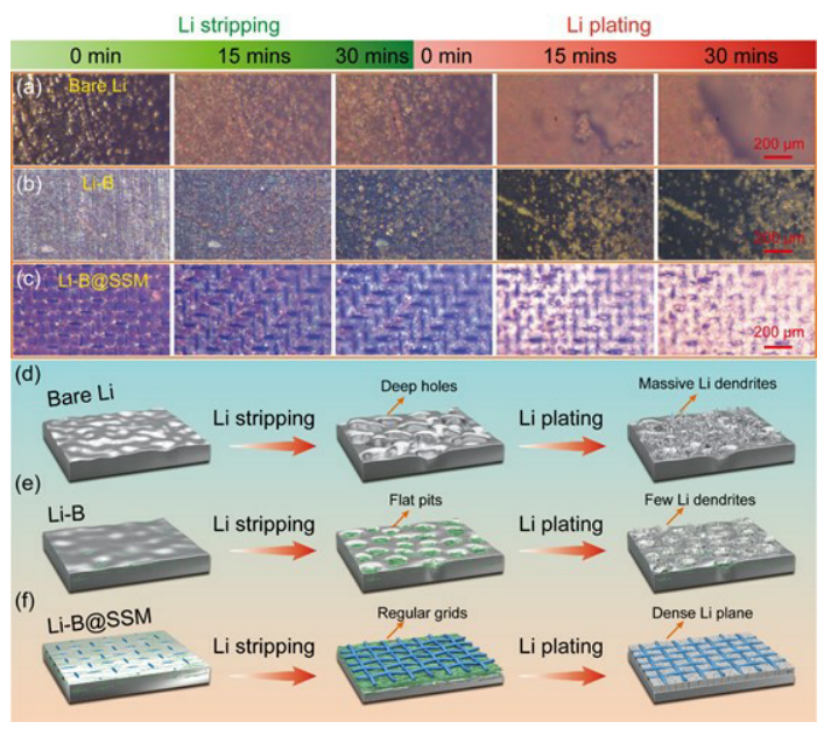

【图 4】在5 mA cm-2的电流密度下,在(a)裸Li、(B)Li-B和(c)Li-B@SSM电极上Li剥离/沉积过程的原位光学观察。(d)裸Li、(e)Li-B和(f)Li-B@SSM负极的Li剥离和电镀行为示意图。

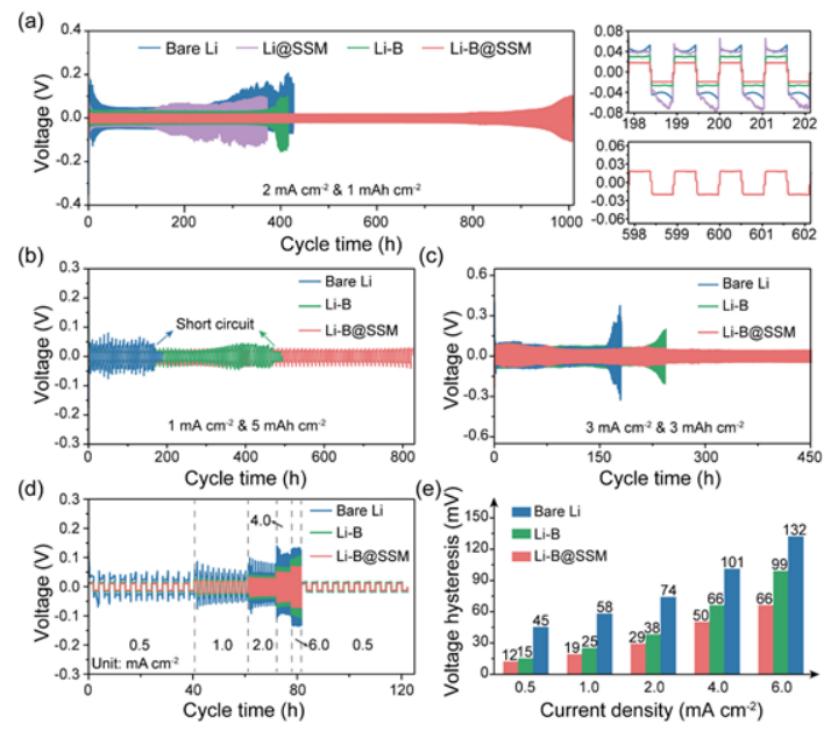

【图 5】在(a) 2 mA cm-2和1 mAh cm-2,(b) 1 mA cm-2和5 mAh cm-2,(c) 3 mA cm-2和3 mAh cm-2和(d)在1 mAh cm-2的固定容量下从0.5增加到6 mA cm-2的电流密度下,对称电池中的裸Li、Li@SSM、Li-B和Li-B@SSM的恒电流电镀/剥离曲线。(e)在图 (d)中的各种电流密度下,裸露的Li、Li-B和Li-B@SSM电极的相应电压滞后。

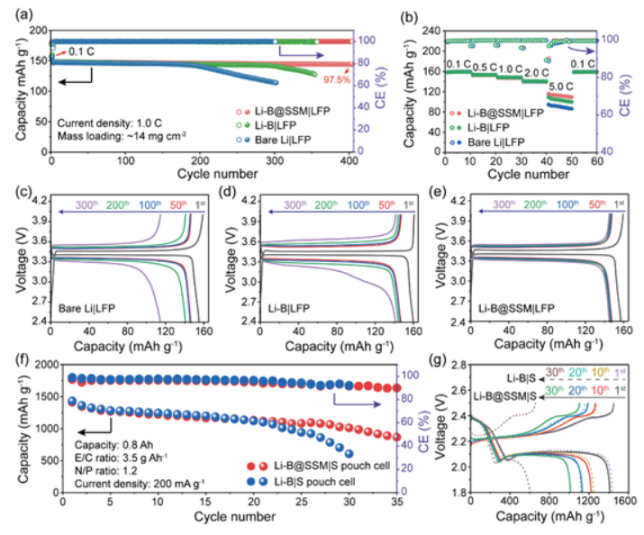

【图 6】裸Li|LFP、Li-|LFP和Li-B@SSM|LFP全电池的电化学性能。(a)循环性能,(B)倍率性能,以及(c)裸Li|LFP,(d) Li-B|LFP和(e) Li-B@SSM|LFP在不同循环下的选定充电/放电曲线。(f)使用S作为正极的软包电池的循环性能。(g )(f)中电池的选定充电/放电曲线。

总结和展望

综上所述,通过简单的卷对卷机械压制方法,构建了一种可工业化应用的具有功能性双骨架的自支撑复合Li负极。刚性的SSM框架将亲锂LiB纳米纤维锚定在网格中,以形成坚固的分级双骨架,这抑制了Li沿一些局部热点过度剥离,并促进了局部电流密度的均匀分布。

此外,在剥离Li之后,暴露的LiB骨架,对锂具有更好的亲和力,可以在这些微型栅格中诱导选择性的无枝晶锂电镀。此外,SSM的加入还增强了薄Li-B负极的实际可行性,其机械强度大大提高。得益于巧妙的分级双骨架,Li-B@SSM负极在对称电池中表现出罕见的99.95%的高ACE和优异的循环性能。

特别地,使用Li-B@SSM负极的全电池不仅在基于LFP的电池中400次循环后保持97.5%的容量保持率,而且在Li/S袋型电池中显示出优异的循环性能。这项工作将激发更多的尝试,设计实用的锂复合负极,兼顾制造成本和电化学性能。

审核编辑:刘清