发展碲化镉薄膜太阳能电池的几个关键问题

碲化镉薄膜太阳能电池的发展日益受到重视。碲资源、电池成本、电池生产和使用对环境的影响等问题是碲化镉薄膜太阳能电池发展中受到很多人关注的问题。本文对此进行了分析讨论,最后分析了工业化规模生产碲化镉薄膜太阳能电池组件的关键技术。

引言

碲化镉薄膜太阳能电池的发展受到国内外的关注,其小面积电池的转换效率已经达到了16.5%,商业组件的转换效率约9%,组件的最高转换效率达到11%。国内四川大学制备出转换效率为13.38%的小面积单元太阳能电池,54cm2集成组件转换效率达到7%,正在进行0.1㎡组件生产线的建设和大面积电池生产技术的研发。

成本估算

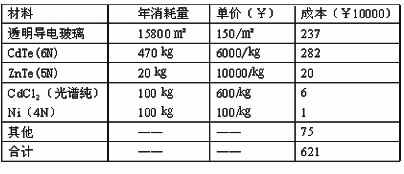

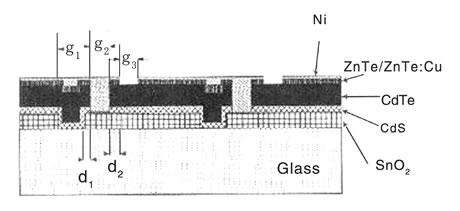

考虑电池的结构为玻璃/SnO2:F/CdS/CdTe/ZnTe/ZnTe:Cu/Ni,碲化镉薄膜的厚度为5微米,转换效率为7%,1MW碲化镉薄膜太阳能电池所消耗的材料的成本如下表所示。

碲化镉薄膜太阳能电池的材料成本

可见,碲化镉和透明导电玻璃构成材料成本的主体,分别占到消耗材料总成本的45.4%和38.2%。

消耗材料的成本还可以进一步降低,如将碲化镉薄膜的厚度减薄1微米,则碲化镉材料的消耗将降低20%,从而使材料总成本降低9.1%,即从每峰瓦6.21元降为5.64元。如使用99.999%纯度的碲化镉,效率依然能达到7%,材料成本还将进一步降低。因此,材料成本达到或低于每峰瓦5元人民币是可能的。

考虑工资、管理、电力和设备折旧等其他成本,碲化镉薄膜太阳能电池的成本大约是每峰瓦13.64元人民币或更低。因此,即使销售价格为每峰瓦20~22元人民币,约为晶体硅太阳能电池现在价格的60%,也能保证制造商有相当的利润空间。

由于碲化镉薄膜太阳能电池成本低,其发展对于解决我国西部地区分散居住人口的电力供应具有重要意义。

碲资源

碲是地球上的稀有元素,发展碲化镉薄膜太阳能电池面临的首要问题就是地球上碲的储藏量是否能满足碲化镉太阳能电池组件的工业化规模生产及应用。工业上,碲主要是从电解铜或冶炼锌的废料中回收得到。据相关报道,地球上有碲14.9万吨,其中中国有2.2万吨,美国有2.5万吨。

在美国碲化镉薄膜太阳能电池制造商First Solar年产量25MW的工厂中,300~340公斤碲化镉即可以满足1MW太阳能电池的生产需要。考虑到碲的密度为6.25g/cm3,镉的密度为8.64g/cm3,则130~140公斤碲即可以满足1MW碲化镉薄膜太阳能电池的生产需要。

由以上数据可以知道,按现已探明储量,地球上的碲资源可以供100个年生产能力为100MW的生产线用100年。

环境影响

由于碲化镉薄膜太阳能电池含有重金属元素镉,使很多人担心碲化镉太阳能电池的生产和使用对环境的影响。多年来,一些公司和专家不愿步入碲化镉太阳能电池的开发和生产。那么,碲化镉薄膜太阳能电池的生产和使用中镉的排放究竟有多严重呢?

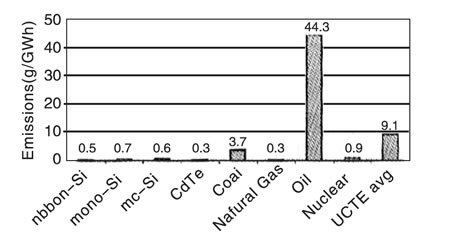

为此,美国布鲁克文国家实验室的科学家们专门研究了这个问题。他们系统研究了晶体硅太阳能电池、碲化镉太阳能电池与煤、石油、天然气等常规能源和核能的单位发电量的重金属排放量。在太阳能电池的分析中,考虑了将原始矿石加工得到制备太阳能电池所需材料、太阳能电池制备、太阳能电池的使用等全寿命周期过程。研究结果表明(见图1),石油的镉排放量是最高的,达到44.3g /GWh,媒次之,为3.7g /GWh。而太阳能电池的排放量均小于1g /GWh,其中又以碲化镉的镉排放量最低,为0.3 g / GWh。与天然气相同,硅太阳能电池的镉排放量大约是碲化镉太阳能电池的两倍。

图1 太阳能电池组件与其他能源的镉排放量的比较图

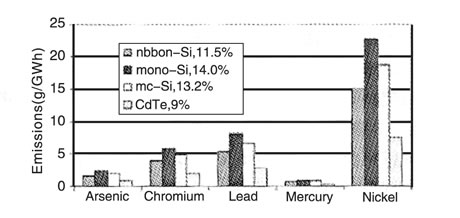

他们还研究了硅太阳能电池和碲化镉太阳能电池生产与使用中其他重金属的排放。研究结果表明(见图2),碲化镉太阳能电池的砷、铬、铅、汞、镍等其他重金属的排放量也比硅太阳能电池的低。该研究报告结论基于对美国First Solar公司碲化镉薄膜太阳能电池生产线、碲化镉太阳能电池组件使用现场的系统考察,和对其他太阳能电池、能源的实际生产企业的工艺、相关产品的使用环境研究分析得出。研究结果的科学性、公正性得到国内外的认可。研究者在2006年欧洲材料年会硫系半导体光伏材料分会作的报告引起了与会人员的强烈关注。

图2 硅太阳能电池和碲化镉太阳能电池的重金属排放量的比较图

美国的研究人员还针对碲化镉薄膜太阳能电池组件使用过程中,遇到火灾等意外事故造成组件损毁时镉的污染进行了研究。他们将双玻璃封装的碲化镉薄膜太阳能电池组件在模拟建筑物发生火灾的情况下进行试验,实验温度高达1100℃。结果表明,高温下玻璃变软以至于熔化,化合物半导体薄膜被包封在软化了的玻璃中,镉流失量不到电池所含镉总量的0.04%。考虑到发生火灾的几率,得出使用过程中,镉的排放量不到0.06mg/ GWh。

虽然实验表明碲化镉薄膜太阳能电池组件的使用是安全的,但是建立寿命末期电池组件和损毁组件的回收机制可以增强公众的信心。分离出的Cd、Te及其他有用材料,还可用于制造生产太阳能电池组件所需的相关材料,进行循环生产。美国、欧洲的研究表明,技术上是可行的,回收材料的效益高于回收成本。事实上,美国First Solar公司的碲化镉太阳能电池组件在销售时就与用户签订了由工厂支付回收费用的回收合同。

综上所述,碲化镉太阳能电池在生产、使用等方面是环境友好的。

大面积碲化镉薄膜太阳能电池组件制造的关键技术

与小面积单元电池相同,硫化镉、碲化镉、复合背接触层等三层薄膜的沉积和后处理是获得高效率的技术关键。不同的是,需要在电池的制备过程中对在特定的工艺环节分别对透明导电薄膜、CdS/CdTe半导体层、金属背电极进行刻划,实现单元电池的串联集成。此外,工业化大面积组件生产要求工艺条件重复性高,薄膜性质均匀性好,使一些在制备高效率小面积单元电池时使用的有效技术,并不适用于大面积组件的制造,需要发展新的技术。

图3 碲化镉薄膜太阳能电池组件集成结构示意图

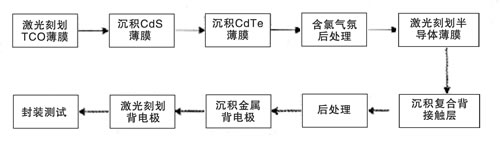

图4 碲化镉薄膜太阳能电池组件制备工艺流程图

1. 集成技术

集成工艺对组件的转换效率具有决定性的影响。实现集成的刻划技术有机械刻划、激光刻划两种。机械刻划的刻划速度比激光刻划的慢得多,而且对于如碲化镉等厚度到微米量级的较脆的薄膜,保证刻槽的平直无渣工艺难度较大。激光刻划能够获得较窄的刻槽,宽度最低可到100微米。通常,使用基频(1.064微米)YAG:Nd激光刻划系统刻划透明导电薄膜,使用倍频(532nm)YAG:Nd激光刻划系统刻划硫化镉/碲化镉膜层和金属背电极。激光刻划系统有两种,其一是移动样品实现激光刻划,其二是样品固定激光头移动实现激光刻划。前者受微动台的限制,刻划速度只能达到300mm/Sec~500mm/Sec,后者的刻划速度可高达3000 mm/Sec以上。

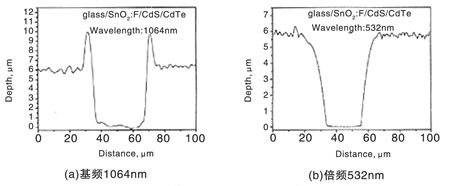

刻痕形貌对串联集成的电子学特性有极大影响。激光入射方向、激光模式、刻划速度和Q开关调制频率是决定刻痕形貌的主要参量。从玻璃面入射比从薄膜面入射更容易得到高质量的刻痕。图5是分别用1064nm激光和532nm的激光刻划CdS/CdTe薄膜后,用探针式表面轮廓分析仪测量的刻痕形貌。1064nm激光刻划的刻槽边缘有高达4微米的“脊状峰”,这不利于后续沉积的背电极接触层及金属背电极与透明导电薄膜之间形成连续的具有良好欧姆特性的连接。

图5 CdTe薄膜激光刻划刻痕形貌

2. 碲化镉薄膜的表面腐蚀技术

刚沉积的碲化镉薄膜载流子浓度低,需要在含氧、氯的气氛下进行380℃~450℃的热处理。该工艺同时也促进CdS/CdTe的界面扩散,减少界面的格子失配程度和钝化了薄膜的晶界势垒。但该工艺在碲化镉膜面形成了一高阻氧化层,可以用化学腐蚀或离子刻蚀去除CdTe膜面的高阻氧化层。

物理刻蚀技术废料少,容易和其他工艺环节集成,但是不易获得厚度在10nm~100nm的高质量富碲层,该层对于形成良好欧姆接触特性的背电极是非常关键的。

化学腐蚀方法中,常用体积浓度为0.1%的溴甲醇溶液作为腐蚀液,腐蚀时间8~15秒。虽然使用该腐蚀工艺制备的小面积电池转换效率高达16.5%,但是溴甲醇溶液在空气中容易氧化,不适合工业化生产使用,需要发展更稳定的腐蚀液和速度慢的腐蚀工艺。使用磷酸-硝酸混合溶液可以获得较好的腐蚀效果,典型溶液的体积浓度为(硝酸:磷酸:水)0.5:70:29.5,室温下腐蚀时间为1分钟。降低硝酸浓度和温度可以进一步延长腐蚀。磷硝酸溶液沿晶界的择优腐蚀较为严重,容易在沉积背电极后形成局部的短路漏电通道。使用硝酸-冰乙酸溶液可以进一步减轻晶体择优腐蚀程度,获得更好的膜面腐蚀效果。

图6 不同温度下使用硝酸-冰乙酸腐蚀后碲化镉的XRD谱图

前景展望

碲化镉薄膜太阳能电池正日益受到国内外的关注。全球最大的碲化镉太阳能电池制造商——美国First Solar公司正加速扩大产能,该公司正在德国建设年产量100MW的工厂,该工厂得到欧盟4000万欧元的投资。同时,First Solar还计划在美国本土和亚洲分别建设一个100MW的工厂。鉴于碲化镉薄膜太阳能电池的发展前景,日本计划再启动碲化镉薄膜太阳能电池的工业化生产技术研究,意大利和德国也在进行类似的工作。

国内四川大学的碲化镉薄膜太阳能电池工业化生产技术研究进展顺利,将推动我国碲化镉薄膜太阳能电池的规模生产。