松下开发出了利用无线供电技术在半导基板上以小面积实现功率器件驱动电路的技术。使用该技术可在基板上制造马达逆变器等使用的大功率晶体管的绝缘型栅极驱动电路。将来有望实现将栅极驱动电路和功率器件集成在一枚芯片上的逆变器IC。该公司已证实,试制的驱动电路能够实际驱动GaN(氮化镓)功率元件注1)。

搭载了此次开发的驱动电路的试制芯片。电路的尺寸为5.0mm×2.5mm。

注1)试制品的驱动电路集成有①电力与信号的发送电路(5.8GHz振荡器、以PWM信号实施调制的混频器)、②起耦合器作用的一对天线、③由两套整流电路构成的电力与信号的接收电路。

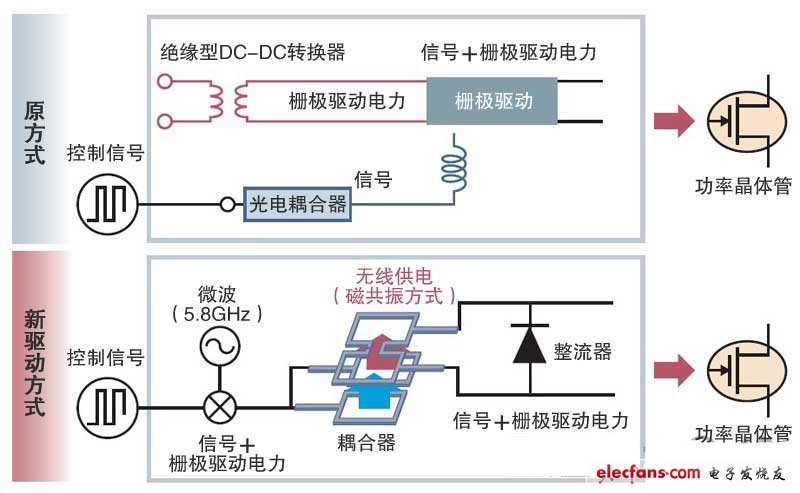

在构成绝缘型栅极驱动电路时,通常需要配备带绝缘变压器的电源电路(绝缘电源)以及光耦合器(图1)。由于这些元件的制造技术及材料不同,因此很难集成在一枚半导体芯片上。松下此次通过利用无线供电技术,在确保绝缘的同时实现了信号和电力的传输。而且还可省去光电耦合器。利用微波同时提供加载有晶体管开关控制信息的PWM信号,以及栅极驱动用电力。

松下在功率器件的驱动电路上采用了基于微波的无线供电技术。省去了以往方式所需要的光电耦合器,可将栅极驱动部分与功率元件集成为一体。(图片由《日经电子》根据松下的资料制成)

松下为实现电力传输用耦合器的小型化下了一番工夫。首先是采用了“蝶型”的天线。凭借切掉一部分的环路形状,使电磁场集中于特定范围内,提高了传输效率。

并且,通过在耦合器的接口间设置分离布线,可通过1个耦合器向电力与信号的接收部分发送两套信号。通过采用分离布线可将耦合器的专用面积减小一半。而一般情况下,对于PWM信号上升和下降需要准备两个耦合器。

另外,不使用光电耦合器实现绝缘的方法中还有使用片上变压器的技术。美国亚德诺半导体等公司已推出相关产品。这些产品的耐压为2.5kV左右,但松下开发的产品耐压高达9.6kV。