电感传感是一项非接触传感技术,不仅可用来测量位置、运动以及目标物的成分,而且还可用来检测弹簧的压缩、扩张与扭曲度。

本文主要介绍ldc1000线圈设计,并对ldc1000工作原理及其结构进行了阐述。

ldc1000

LDC1000是TI推出的业界首颗电感数字转换器,其能够完成对LC网络电感和阻抗的测量,从而实现电感传感技术。在设计电感传感系统时,除了要考虑相关的电路设计,更重要的是要考虑系统需求并设计相应的线圈。本文简要介绍LDC1000的工作原理,重点讨论各种线圈的设计要点。

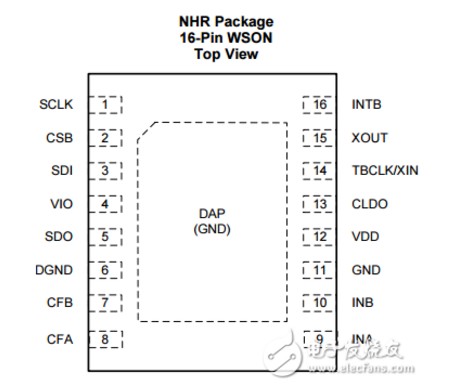

ldc1000引脚图

2、在裸露的模具连接垫(DAP)和设备的GND引脚之间有一个内部电连接。虽然DAP可以悬空,为了达到最佳性能,DAP应连接到与设备的GND引脚相同的电位。不使用作为该装置的主要地面的DAP。设备接地引脚必须始终连接到地面。

ldc1000线圈自制设计及接法

工作原理

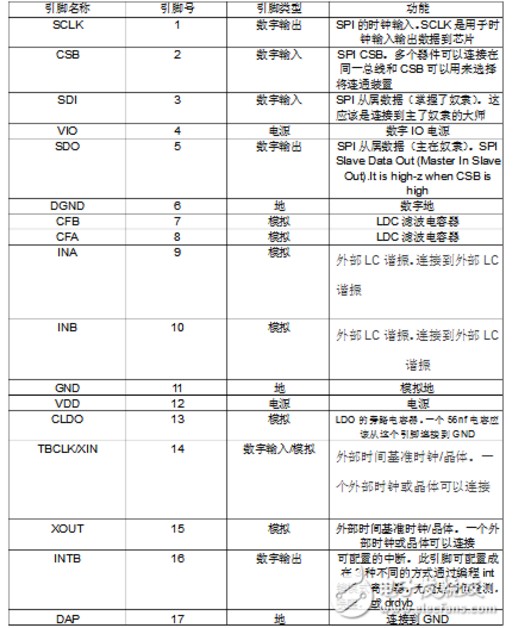

ldc1000结构图

当LDC1000工作时,其输出引脚向外置电感输出高频激励信号,在电感附近会产生一个高频磁场,此时当有金属物接近时,高频磁场就会在金属物内部产生涡流效应,这种涡流电流会产生一个新的磁场进而影响原来的磁场,从而改变了原来LC网络的电感值和阻抗,不同的接近距离,不同的金属类型,不同的金属尺寸都会产生不同大小的影响,从而通过电感和阻抗的改变,可以实现距离,金属类型,尺寸大小等测量;而通过系统的设计,可以把测量的物理量扩展到距离、角度、位移、开关、力、形变、振动等等各种物理量,因此LDC1000的应用非常广泛。

如Figure 2所示为LDC1000结构框图,图中左边LRC方框图部分是外部电感和谐振电容的等效原理图,L表示电感的电感值,RS是电感的等效串联电阻,C是外接的谐振电容。LDC1000内部有一个高频振荡器,不断输出扫频信号,当外部LC网络发生谐振时,LC谐振回路的阻抗最大,此时输出引脚处电压最大,通过维持输出引脚保持在某个最大电压值,从而维持LC网络总是处于谐振状态。

线圈与系统设计

从理论上来讲,所有具有电感特性的元件,包括线圈、电感、弹簧等等都可以作为LDC的测量元件。由于PCB线圈具有低成本、高灵敏度、设计灵活、一致性优良等特点,因此大多数LDC应用中使用PCB线圈作为电感传感器。

上文中已经提到,LDC1000可以完成对LC并联电路电感和阻抗的测量,但是由于阻抗易受温度影响,而电感具有良好的稳定性,因此除了在金属鉴别以外的大多数应用中,推荐使用电感作为测量参数。本文主要从电感角度出发,讲述线圈设计要点。当然阻抗在灵敏度和噪声等方面也有类似的特点,也可以以此作为参考。

在具体的系统设计中,需要考虑的参数有:PCB线圈几何参数设计、目标物选择以及谐振频率选择,其中PCB线圈几何参数设计将决定感应距离,同时也会影响线圈的阻抗、Q值和自谐振频率;目标物选择会影响测量的灵敏度;而谐振频率的选择不仅影响到线圈的阻抗和Q值,并且还会影响LDC1000的采样率和分辨率等等参数,下文将重点围绕这三个参数详细讲述。

PCB线圈几何参数设计

PCB线圈结构图如下图Figure 3所示,图中以双层板线圈为示例,从图中可以看出,线圈几何参数设计需要涉及到4个参数:线圈直径(D)、线圈线径(w)、线圈线距(s)以及线圈层数

对电感传感来说,PCB线圈的直径非常重要。因为PCB线圈直径很大程度上决定了线圈附近磁力线的分布,因此也就决定了传感器的有效感应距离,同时也决定了传感器对于目标物距离变化的感应灵敏度。

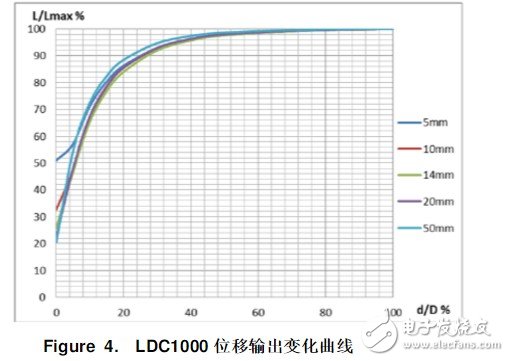

为了形象地说明这个问题,通过对5mm、10mm,14mm,20mm以及50mm共5种不同直径的线圈进行测试,其中5mm线圈使用4层板,其它使用双层板,线径和线距都是6mil(本文中所有PCB线圈均使用1.6mm板厚、1oz铜厚工艺)。测试时使用铝合金6061作为目标物,且目标物的直径大于等于线圈直径,不断改变目标物和线圈之间的距离,记录距离变化时电感的变化,实验结果如Figure 4所示:

图中横轴表示线圈距离目标物距离与线圈直径的百分比比值,纵轴则是线圈当前电感值与线圈最大电感值(线圈附近无金属物时的电感值)的比值。从图中可以看出,5种不同直径的线圈有着相似的位移电感响应曲线,Figure 4中5mm线圈在位移零点处相对其它线圈区别较大,这是因为5种线圈的厚度都是1.6mm,当线圈直径很小时,线圈厚度所造成的零点位置的定义会有所误差,因为在测试过程中都是以线圈直面目标物的那一面作为位移起始零点的。

从Figure 4中可以读出以下信息:

1, 对于PCB线圈而言,最大感应距离大约是线圈的直径; 2, 随着线圈和目标物距离的增大,灵敏度快速下降;

3, 当线圈和目标物距离大于线圈半径时,灵敏度已经严重下降,因此要想保持良好的灵敏度,线圈和目标物距离要小于直径的一半,最好是直径的四分之一。

同时PCB的直径也会影响线圈的Q值、阻抗以及自谐振频率,下图Figure 5给出了不同直径线圈Q值及阻抗随频率的变化图。

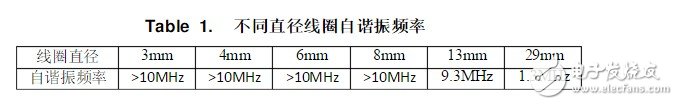

从Figure 5和Table 1中可以看出,在同样线径、层数以及工作频率的情况下,直径越大,Q值越高,同时阻抗也越大,然而线圈的直径越大, 其自谐振频率越低。

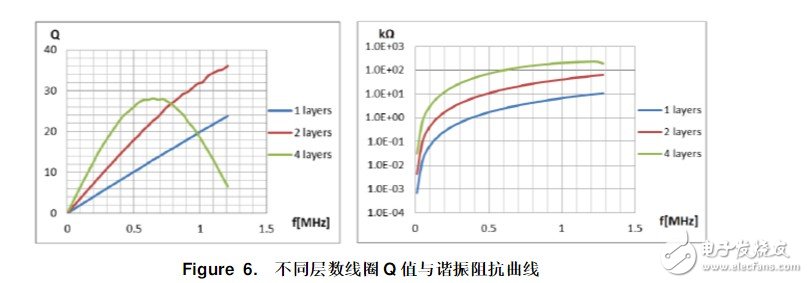

除了直径大小外,PCB层数、线径线距(在实际设计中线圈线径与线距往往相同或者相近,所以这两个参数一起论述)也会决定线圈的Q值、阻抗以及自谐振频率。下图Figure 6和Figure 7依次给出不同PCB层数线圈Q值及阻抗随频率变化图、不同线径线距线圈Q值及阻抗随频率变化图。

线圈设计示例

假设一个系统待测距离范围是1~3mm,要求测量分辨率为10µm,采样速度为100Hz,具体设计步骤如下:

1,直径选择:由于示例要求较高的分辨率,为了保证良好的灵敏度,最大待测距离应该小于线圈直径的四分之一,所以线圈直径应该大于12mm,这里取14mm;

2,PCB层数选择:由于14mm直径线圈直径相对较大,即使通过普通双层PCB工艺也能够实现kΩ级的阻抗,为了降低成本,因此在此使用双层PCB板;

3,线径线距选择:为了尽量提高线圈阻抗,这里使用4mil线径和线距。

因此使用14mm直径、4mil线径和线距的双层板线圈作为示例线圈,线圈电感约为20µH,为了保证较好的Q值和阻抗,这里使用100pF电容作为谐振电容,谐振频率3.5MHz,既能够满足LDC1000工作条件,又具有一定的裕量。经测试,线圈谐振阻抗为14kΩ,Q值为36,

Response Time取6144,所以采样率约为1.7kHz,理论分辨率约为12.2位,而通过Figure 4可以看出,对于14mm直径的线圈而言,1~3mm的距离变化范围可以得到全量程约20%的电感变化范围,所以有效的理论分辨率约为9.8位,假设噪声位为2位(大量实验结果显示LDC1000电感测量噪声位一般约为1~3位,因线圈阻抗、Q值以及系统条件不同而异),有效分辨率约为7.8位,因此在1~3mm的距离变化范围内大约可以得到9微米的分辨率。

搭建系统,使用铝合金作为目标金属,系统测试结果如下图所示:

横轴为金属目标物与线圈间的距离,主纵轴为线圈电感,第二纵轴为位移测量的分辨率。从测试结果来看,在1~3mm的距离变化范围内,电感变化范围为12µH~17µH,位移测量分辨率在1mm处约为3µm,在3mm处约为9µm,基本符合系统设计要求。另外由于采样率约为1.7kHz,而系统需求为100Hz,因此可以使用数字滑动平均滤波器或者其它数字滤波方法进一步提高系统测量分辨率。

特殊线圈应用

PCB线圈由于具有设计灵活成本较低等等特点,因此广泛应用于电感传感系统中,但在有些情况下,PCB线圈不能够满足应用要求,这时可以使用一些非PCB线圈来满足应用要求。例如在有些要求极小尺寸线圈的应用场合中,可以使用贴片电感来作为电感传感器,例如一颗封装为0603的贴片电感即可用于一些极小空间范围的接近传感;另外在有些场合弹簧也可以作为电感传感器应用于LDC1000中,弹簧的形变会产生电感的变化,通过检测电感的变化就能感知力的变化或者位移的变化。总之一切具有电感特性的元件,包括线圈(导线线圈,PCB线圈,或者柔性PCB线圈等)、电感、弹簧等等都可以作为LDC的测量元件。

和PCB线圈不同,电感一般都带有磁芯,其在较宽的频带频段范围内都具有良好的Q值,在大多数情况下,为了保证良好的分辨率,尽量选择相对较低的谐振频率,从而保证LDC1000具有足够多的计数值,当然较低的谐振频率也会降低LDC1000的转换速度。而对于弹簧元件而言,很多弹簧由于其Q值和阻抗都很低,因此要选择尽量高的谐振频率,提高Q值和阻抗,有些弹簧在最高的谐振频率下可能也达不到LDC1000要求的阻抗范围,这时可以在弹簧上串联一个固定的电感,然后再接入LDC1000,从而使得LC谐振电路的阻抗满足LDC1000的要求,当然由于串联了电感器,最终会牺牲系统的分辨率。

结语

关于ldc1000线圈制作设计就介绍到这了,如有不足之处之处欢迎指正。