项目背景

在现代飞机、运载火箭结构中,壁板常作为一些舱体和部段的主要组成部分。减少壁板质量是其设计和加工的一项重要要求。因此通常采用数控铣削的方式将壁板加工为网格状。网格状壁板厚度是舱段的重要参数,对其进行精确测量是对飞行器精准控制的前提。

传统的测量方式为,将壁板从铣床上拿下后,人工操作测量并读数记录。这种方式效率低,且为线下测量。本项目采用超声波测厚仪,利用加工机床的导轨和数控系统进行测量扫描,即由测头取代刀具,利用数控编程,实现各点的自动测量。专用软件通过数据接口实时得到各个特征点的厚度值,并且和特征点的位置坐标一一匹配,从而实现航天器壁板自动化在线厚度测量。

传感器选用——超声波传感器

超声波测厚仪是根据超声波脉冲反射的原理来进行厚度测量的,当探头发射的超声波脉冲通过被测物体到达材料分界面时,脉冲被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料的厚度。(本项目经实验室场景与实地场景验证选择水作为耦合剂)

技术路线

1、超声波测厚仪及耦合剂滴定装置远程自动控制

2、测头机构精巧设计

3、壁板测量点自动提取算法

1

超声波测厚仪及耦合剂滴定装置远程自动控制

本项目对超声波测厚仪的控制方式是采用串口通信的远程控制方式,通过扫描霍尔开关触发信号,计算机获取测量标志后向测厚仪发送测量厚度值指令,获取多组厚度值,对其进行处理后完成测量。控制箱采集霍尔开关触发信号,控制测量设备上的流量控制阀开关与耦合剂滴定速度,通过串口控制测厚仪执行测量功能,采集测厚仪信号。

2

测头机构精巧设计

测头夹紧装置的主要功能是:

①超声波测头定位、夹紧;

②霍尔开关安装、夹紧;

③ 连接机床主轴。

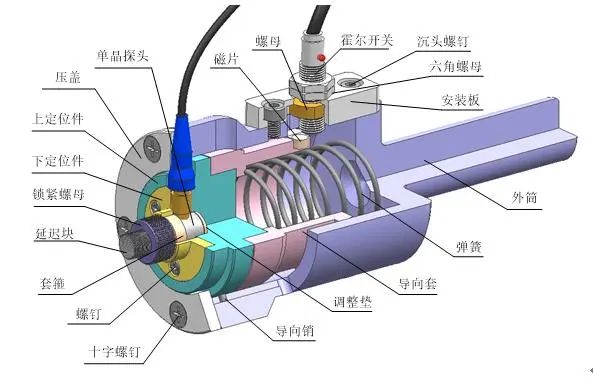

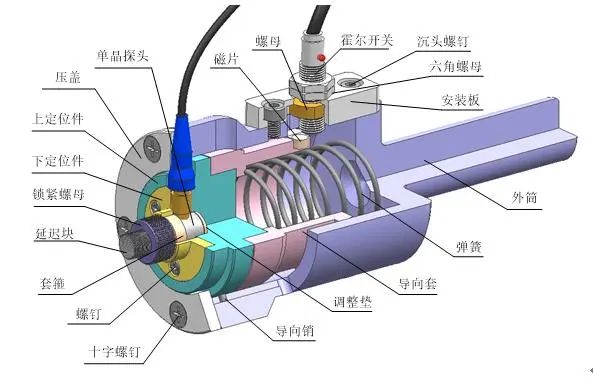

夹具包括探头、导向套、霍尔开关垫片、霍尔开关固定部件、外筒、弹簧、探头固定部件等主要部件。

当探头接触到被测壁板表面时,受到被测面的压力,致使弹簧压缩,滑动副内霍尔开关垫片与霍尔开关进行接触从而触发霍尔开关工作,从而控制测厚仪进行壁板厚度的测量。

▲探头夹紧装置内部结构图

3

壁板测量点自动提取算法

2

测头机构精巧设计

测头夹紧装置的主要功能是:

①超声波测头定位、夹紧;

②霍尔开关安装、夹紧;

③ 连接机床主轴。

夹具包括探头、导向套、霍尔开关垫片、霍尔开关固定部件、外筒、弹簧、探头固定部件等主要部件。

当探头接触到被测壁板表面时,受到被测面的压力,致使弹簧压缩,滑动副内霍尔开关垫片与霍尔开关进行接触从而触发霍尔开关工作,从而控制测厚仪进行壁板厚度的测量。

▲探头夹紧装置内部结构图

3

壁板测量点自动提取算法

3

壁板测量点自动提取算法

为了实现网格点的自动批量提取,需要完成的算法包括测量区域识别算法、按设计规则提取测量点算法、剔除不符合设计规则的测量点算法以及测量点路径规划算法等。

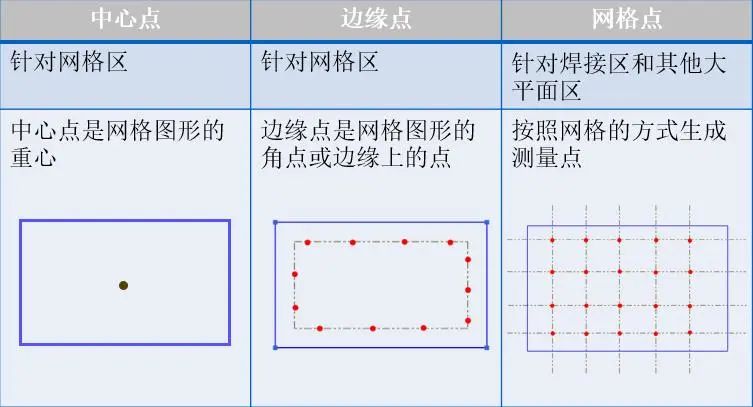

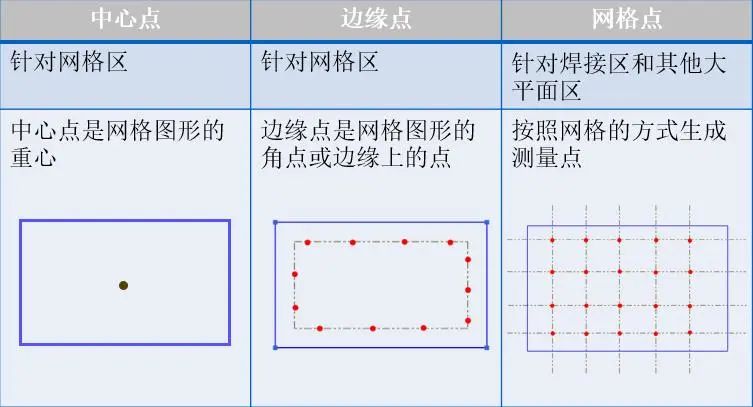

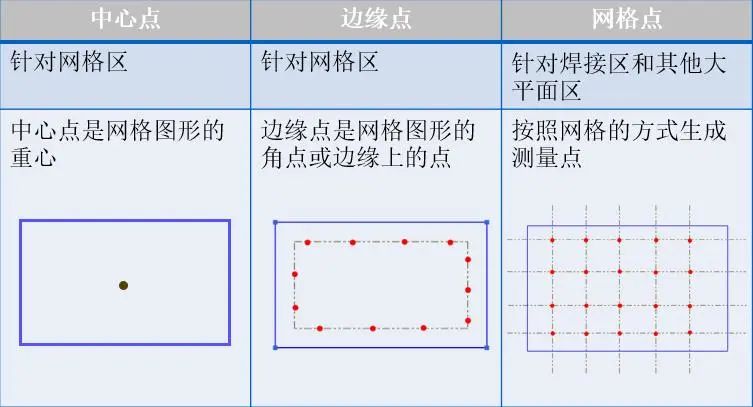

测量区域分为网格区和焊接区。焊接区多为大的平面,测量时要求每隔一定的距离就要有测量点。网格区主要提取中心点以及在网格的边缘等间距测量点。通过对这两种生成测量点要求的分析,一共需要生成三种测量点,分别命名为:中心点、边缘点和网格点。

▲网格点的生成方式示意图

项目成果展示

本项目中的壁板厚度自动测量系统实现了在位自动检测功能,测量精度不低于0.02mm。下面的视频就是我们团队设计的大型壁板厚度自动测量系统的演示视频。希望能够帮助大家更好地了解这个项目以及超声传感器在实际项目中的应用。

▲测试现场照片

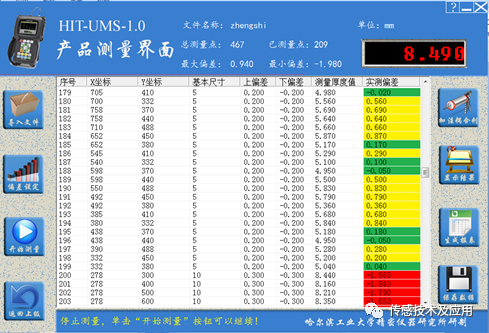

软件界面示意:

▲数据处理软件界面示意图

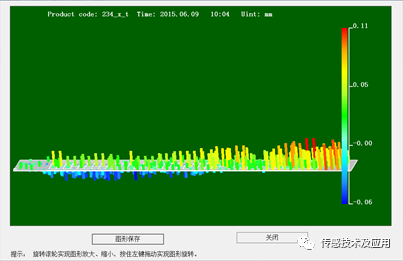

▲产品测量结果二维分布图

▲基于OPENGL的测量数据三维显示示意图

结 语

航天飞行器壁板厚度测量对于精准控制飞行器有着至关重要的作用。本文介绍了航天器壁板在线测量厚度的原理、技术路线等。另外,超声波传感器在工业、国防、生物医学等方面也有很多应用。

审核编辑:刘清