据麦姆斯咨询报道,近日,英属哥伦比亚大学(University of British Columbia,UBC)的研究人员详细阐述了开关模式传感器的理念,并将该理念集成到开关模式传感器与触摸传感器相结合的电容式压力传感器中。

同时,研究人员介绍了该电容式压力传感器概念验证原型的设计,并进一步展示了一种利用表面微加工和真空封装制造传感器的新颖工艺流程。

该真空封装使用了基于特斯拉(Tesla)阀的集成单向微型阀,通过气相聚合物沉积工艺独特地实现了与真空密封腔内偏转膜的欧姆接触切换。

然后,他们展示了传感器原型的实验结果和详细的机电分析。最后,他们将开关模式传感器与感应线圈天线耦合,用于基于谐振的无线压力跟踪的实验演示。

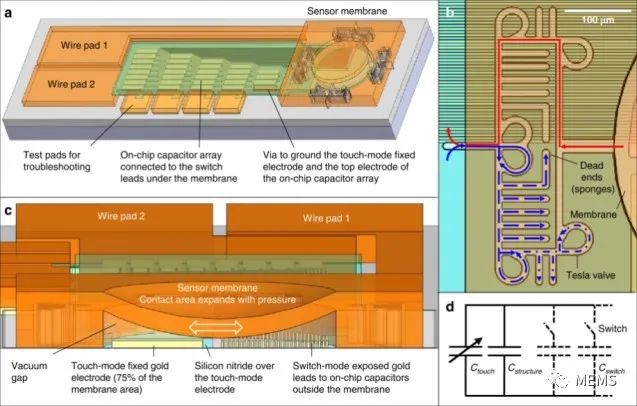

该电容式压力传感器将来自触摸模式可变电容器的模拟信号与来自开关模式离散电容器的数字信号相结合,当压力偏转膜与连接到芯片上固定电容器的继电器阵列欧姆接触时,电容式压力传感器被机械激活(图1a)。

绝对压力传感器采用可移动金膜的机械结构工作,该金膜具有可变电容电极和接触继电器电极的双重作用,两者均由环境压力驱动。

该金膜悬挂在电容腔上方,电容腔通过集成到腔体释放/密封通道中的被动式止回阀(被称为特斯拉阀)进行真空密封(图1b)。

在大气压下,偏转膜与固定在衬底上的绝缘对电极(氮化硅金涂层)接触。随着环境压力的变化,接触面积也随之变化(图1c),从而导致触摸模式电容的相应变化。

图1 开关模式电容式压力传感器的结构和设计

实现开关模式功能的关键因素是制造出一个电容腔,并且无需在牺牲层微加工过程中用密封腔的材料覆盖它(如果电容腔表面被密封剂膜(介电或金属)覆盖,该功能可能失效)。

该功能通过基于微型特斯拉阀的通道实现(图1b)。

研究人员通过泪滴形环在特斯拉阀通道中产生单向流,该单向流通常用于微流控装置。

他们利用该阀的单向功能作为实现器件微加工的首要方法。

特别是,在具有独特通道结构的芯片上,微型特斯拉阀被用于通过气相薄膜沉积技术有效地释放和密封空腔,同时确保空腔没有密封剂膜,从而允许薄膜和单独的开关引线之间的欧姆接触。在膜释放过程中,牺牲层通过与单向特斯拉阀相反方向的最短路径溶解出腔体(图1b红色)。

缩短路径长度对于完全释放和防止残留物被截留在新形成的空腔内至关重要。

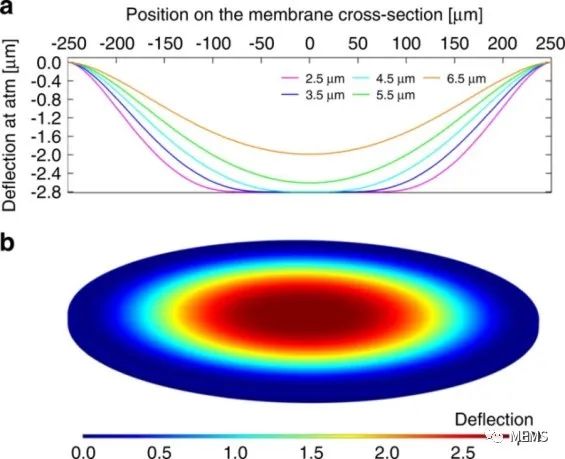

图2 模拟的开关模式电容式压力传感器膜偏转

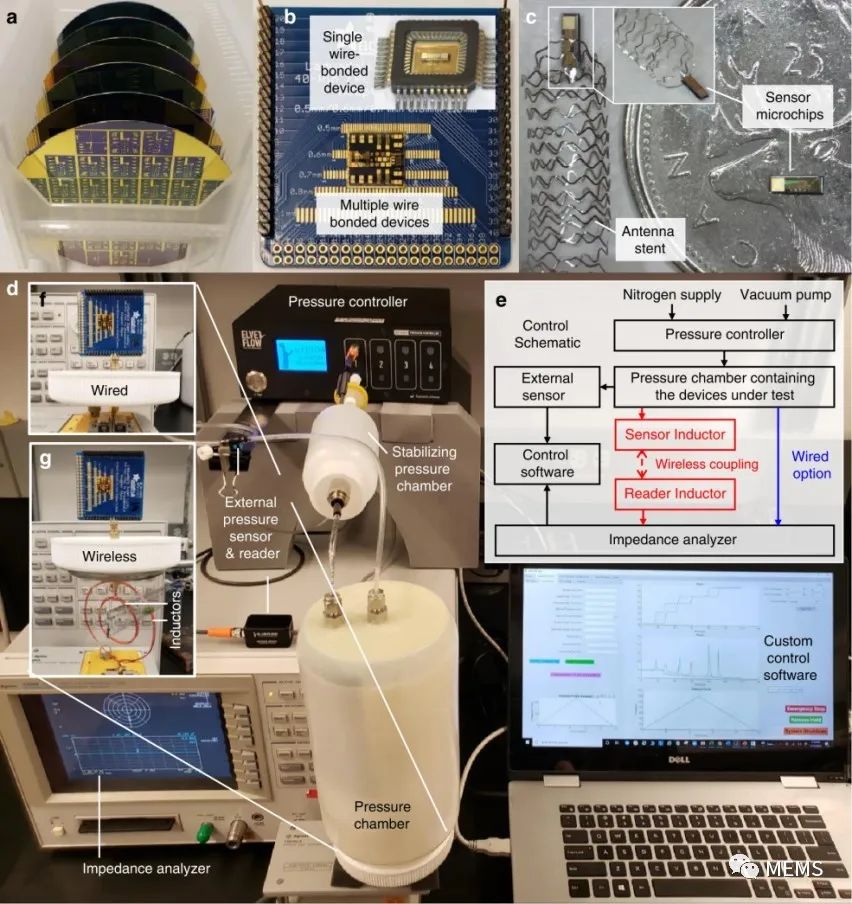

研究人员在有线和无线配置中对该电容式压力传感器的性能进行了实验评估。

他们使用带有定制腔室的压力控制系统对通过引线键合连接到PCB(印刷电路板)上的芯片进行测试,使用该系统测量传感器的信号以响应升高的表压(图3d)。

该系统架构如图3e所示。

图3 电容式压力传感器样品和实验设置

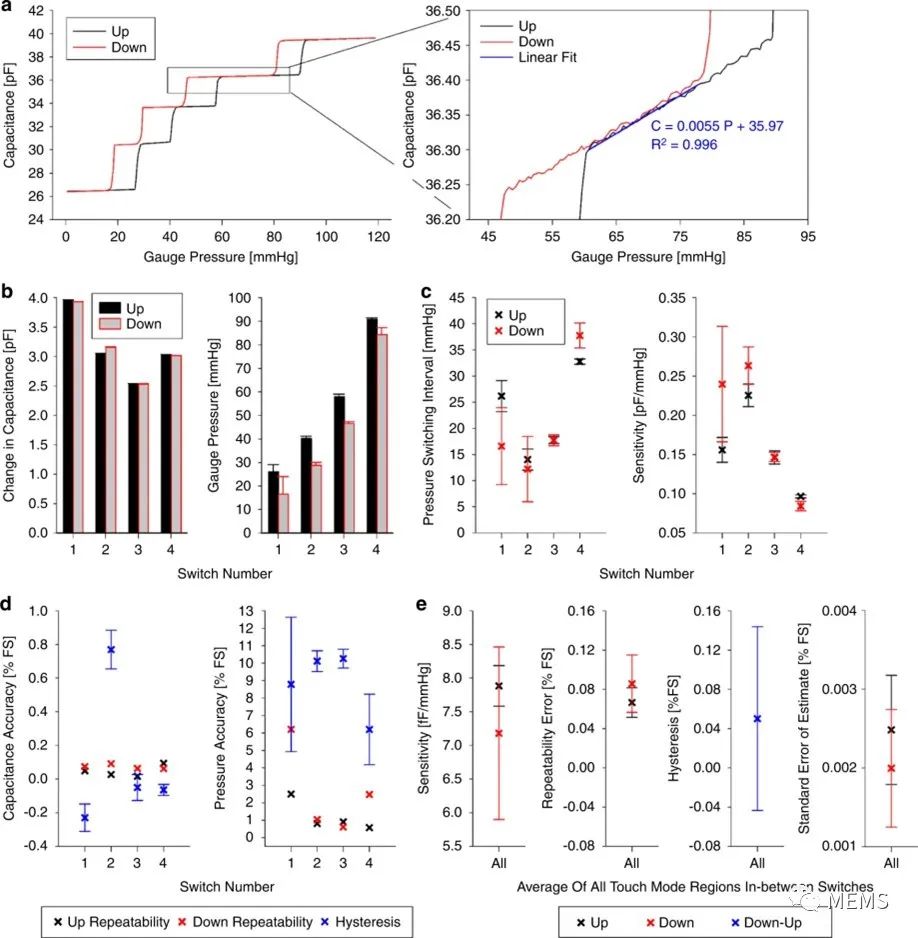

研究人员通过控制压力的测量,证明该电容式压力传感器除了作为施加压力函数电容的触摸模式逐渐线性增加之外,还提供了设计的开关模式功能和由此产生的逐步电容变化。

这可以在图4a中看到,图4a显示了传感器对施加压力的代表性响应,展示了压力上下变化时的两种传感模式。

图4 不同压力下连线测试的测量结果

实验结果验证了开关模式电容式压力传感器的可行性,以及其设计和微制造方法的有效性。

该电容式压力传感器显示的电容(或无线测试中的谐振频率)随环境压力变化而急剧变化,电容灵敏度显著升高。

他们还表明,该传感器提供了叠加在开关模式功能上的触摸模式模拟感测功能。触摸模式组件的添加使得其能够在开关事件之间进行压力感测。

根据应用的不同,开关模式电容式压力传感器可以进行优化和调整,以方便在不同的压力范围、灵敏度、开关阈值和整体电容性能下工作。

可通过设计不同面积或厚度的膜结构(通过改变金的电镀沉积)来调节压力范围。同时,通过减小开关引线宽度和间距(开关间隔),或者将开关引线连接到在膜外提供更大电容的电容器(例如,如果需要更小的片上覆盖面积,则具有更大的电极面积或更薄/高K(介电常数)电介质)上,可以提高灵敏度。

在某些应用中,其可代替密集的开关引线阵列,通过仔细选择引线的数量及其导通压力,来实现特定的感测目标。

综上所述,研究人员首次对开关模式电容式压力传感器进行了研究。

他们通过新颖的设计、仿真分析、表面微加工技术和微型特斯拉阀的集成,同时通过概念验证原型,验证了传感器的功能,其对压力输入显示出显著的电容和频率响应。

该开关模式电容式压力传感器提供了由嵌入传感器空腔中的压敏机械开关阵列产生的开关模式电容信号,和用于开关事件之间的线性连续压力检测的触摸模式可变电容。

与在类似压力范围内运行的商用以及其他电容式压力传感器相比,研究人员新开发的原型传感器具有更高的灵敏度,与测试表压力的电容精度相当。

开关模式电容式压力传感器可开辟出更广泛的应用领域。得益于上述优点,该开关模式电容式压力传感器在智能医疗植入物和体内局部压力无线监测方面显示出巨大的前景,以提醒患者可能的危急情况。

审核编辑:刘清