引言

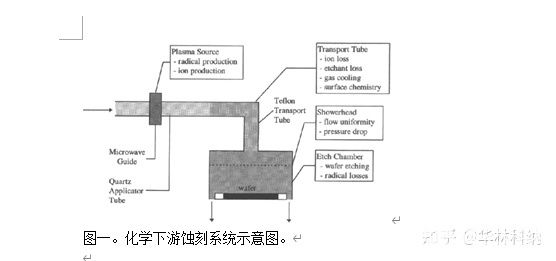

正在开发化学下游蚀刻(CDE)工具,作为用于半导体晶片处理的含水酸浴蚀刻的替代物。对CDE的要求包括在接近电中性的环境中获得高蚀刻速率的能力。高蚀刻率是由含NF”和0的混合物的等离子体放电分解产生的大量活性F原子造成的。,或参考“o”和n。因此,大浓度电中性蚀刻剂的生产提出了冲突的CDE设计要求。目前使用的设计选择是通过“传输管”将等离子体源与蚀刻室分开这种管,内衬化学惰性材料,如聚四氟乙烯,允许电荷中和,同时尽量减少中性粒子复合。

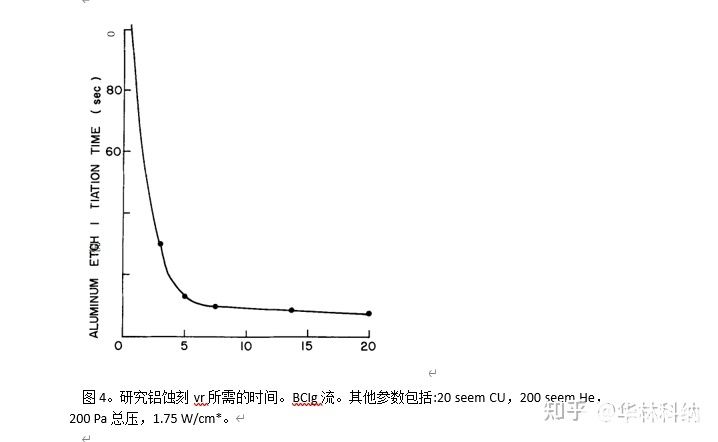

复杂的化学反应流动系统的模型最近已经发展到可以从第一原理预测CDE系统性能的程度。这项研究的目的是开发和应用一个数值模型来帮助CDE工具的设计和操作。为此,我们编制了第一个已知的NF等离子体动力学模型。,/O,气。该模型与化学反应流模型结合使用,以预测通过等离子体源、传输管、喷头和蚀刻室的条件。模型验证是通过与实验蚀刻速率数据的比较来实现的。此外,通过改变总流量、压力、等离子体功率、氧气流量和输送管直径,该模型被用于确定CDE系统的操作特性。蚀刻速率和不均匀性与各种输入和计算参数的相关性突出了系统压力、流速和原子氟浓度对系统性能的重要性。

CDE模型

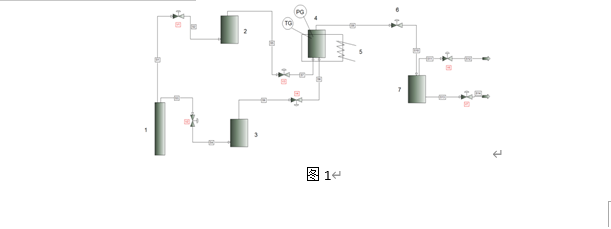

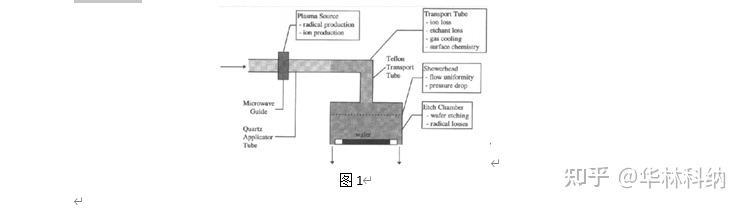

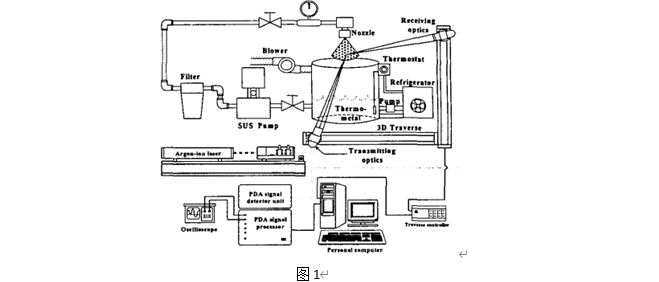

组装化学反应流模型以包括每个CDE部件(图1)中的重要化学和物理现象,即等离子体源、传输管、喷头和处理室。CDE模型从一个部件到下一个部件连续地跟随气体流动,每个部件模型的输出是下一个模型的输入。这些模型包含了每个组件中重要的物理和化学现象。一般来说,当流体从等离子体源流向处理室时,模型的化学复杂性降低(从数百个化学反应减少到四个),而物理维度增加(从等离子体源中的0D增加到蚀刻室中的2D)。CDE模型的输入是入口气体流速和温度、等离子体源功率和工艺压力,输出是晶片蚀刻速率和不均匀性以及对晶片上离子浓度的估计。中间结果包括等离子体源施加器腐蚀速率和通过输送管和处理室的气相浓度。

此处描述的CDE模型适用于矩阵集成系统公司目前正在开发的CDE工具。该系统包括一个带有石英涂敷管的微波等离子体源,能够以300至750 W输入功率,NF。,流量高达67 seem,0。高达100 sccm的流速,几十厘米长的输送管,以及能够处理200 mm晶片的蚀刻室。还分析了几种不同的淋浴头设计。考虑250至1000毫托的等离子体源压力。

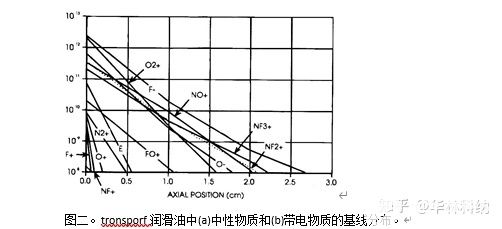

随着流动向下游进行,复合和中和反应在输送管中是重要的,并且晶片蚀刻反应在蚀刻室中是重要的。通过喷头和处理室的流动在化学上比通过等离子体源和输送管的流动简单。由于在输送管中发生了大量的中和反应,所以通过两个步骤的过程减少了反应时间。首先,带电粒子被消除。使用一维处理室模型预测蚀刻速率。系统地去除物质和反应,以给出具有几乎相同蚀刻速率的一组减少的物质和反应:在全部化学计算的3%以内。使用这种方法,描述源区域和传输管所需的大的反应组被简化为二维处理室模型可管理的组。

讨论

对各种操作条件和输送管直径进行了计算。结果分为两部分。第一个是两种操作条件和两种晶片类型的计算和测量之间的直接比较。第二项是参数研究,以确定工作条件和几何变化对CDE性能的影响。

对比。—对蚀刻速率的计算和测量进行了比较,以确保CDE模型预测矩阵CDE工具的性能。对四种条件进行了计算和测量之间的直接比较:两种流动条件,每种条件具有两种不同的晶片类型。两个tlow条件是:(t)67 SCCM NF的基线情况100 sccm O,源功率320 W,蚀刻室压力335 mTorr,和(ii)67 SCCM NF的非基线情况0 sccm O,源功率320 W,蚀刻室压力250 mTorr。这两种晶片类型是覆盖多晶硅和二氧化硅晶片。蚀刻速率和不均匀性如表1所示。该模型对NF/O等离子体最为精确,在所有情况下,预测蚀刻速率在80 %以内。非均匀性的模型预测与测量结果不一致(在该比较中仅使用了一个晶片)。已经表明,改进的比较导致对更多晶片的更详细的测量。特别是,该模型已用于比较不同CDE下多晶硅蚀刻的蚀刻速率和不均匀性1,24,以及蚀刻速率和不均匀性在25 %以内的数值和趋势。

浓度在百万分之几的数量级,并且预期足够小,以至于几乎不会对晶片造成损害。由于传输管有几十厘米长,所以可以看出,按指数规律下降的离子浓度无关紧要。发现极小的离子含量是由这里给出的计算条件产生的,因此我们得出结论,传输管的设计预期消除离子的存在,同时仅轻微影响自由基浓度。

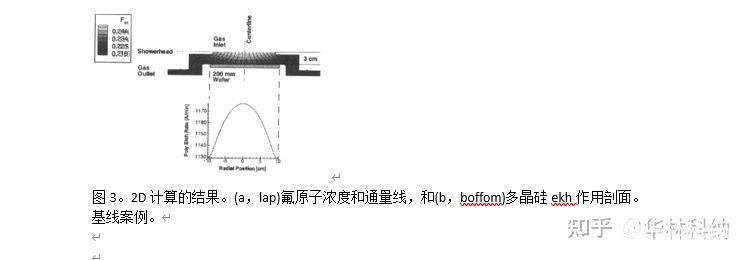

图3示出了二维蚀刻室计算的详细结果。除了晶片之外的所有表面上都发生氟原子再结合到Ft,在晶片中多晶硅被氟原子蚀刻以形成SiF。图3a显示了通过该室的氟原子浓度和氟原子通量线。在图3b中,示出了得到的多晶硅蚀刻速率曲线。如果蚀刻速率在整个晶片上是均匀的,通量线将均匀间隔地与晶片相交。通量线向晶片边缘的偏转是蚀刻室中对流和扩散的复杂相互作用的结果,导致中心快速蚀刻速率分布。

总结和结论

模型o1化学下游蚀刻已经预测了一系列操作条件下的蚀刻速率和不均匀性。预测和测量的晶片蚀刻速率之间的直接比较显示,对于一组基线操作条件,模型的精度在10%以内,对于非基线条件,模型的精度在30%以内。进行流速、源混合物的组成、压力、等离子体源功率和输送管直径的系统变化,并得到相关的蚀刻速率。蚀刻室和等离子体源压力O和NF、流速充分预测了计算的多晶和氧化物蚀刻速率和7%以内的均匀性。通过关联蚀刻室压力、蚀刻室入口流速和蚀刻室入口原子氟摩尔分数,实现了更好的关联,这依赖于更少的独立变量并实现了更低的rms误差(在1%以内)。

这项研究的结论是:

第一原理化学反应流动模型可用于预测NF/O化学下游蚀刻系统中多晶硅和二氧化硅水的蚀刻速率和均匀性。

蚀刻速率和不均匀性可以与操作参数相关联,这在工艺设计中应该证明是有用的。

使用蚀刻室条件获得了蚀刻速率和不均匀性的良好相关性。这应该允许基于组合的等离子体源、传输管和喷头部件的输出来预测CDE性能。

多晶硅蚀刻往往受对流限制,因此蚀刻速率取决于压力、质量流量和蚀刻剂摩尔分数,而氧化物蚀刻受表面反应速率限制,因此比多晶硅蚀刻更多地取决于压力,而更少地取决于流量。

在较低压力和较高流速下,蚀刻均匀性得到改善。

晶片上的离子浓度估计小于10'/cm ',以F*为主。

审核编辑:符乾江

-

半导体

+关注

关注

335文章

28440浏览量

230931 -

蚀刻

+关注

关注

10文章

424浏览量

15897

发布评论请先 登录

晶片边缘蚀刻机及其蚀刻方法

PCB印制电路中蚀刻液的选择

用于蚀刻冲洗和干燥MEMS晶片的最佳工艺条件实验报告

硅碱性蚀刻中的绝对蚀刻速率

二氧化硅薄膜蚀刻速率均匀性的比较

单晶硅片碱性溶液中的蚀刻速率

微细加工湿法蚀刻中不同蚀刻方法

操作参数对蚀刻速率和均匀性的影响

硅晶片的蚀刻预处理方法包括哪些

蚀刻速率的影响因素及解决方法

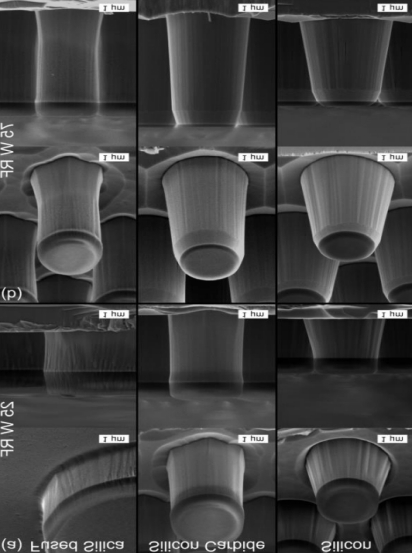

载体晶圆对蚀刻速率、选择性、形貌的影响

TwinCAT3 EtherCAT抓包 | 技术集结

在使用TwinCAT测试EtherCATEOE功能时,我们会发现正常是无法使用Wireshark去进行网络抓包抓取EtherCAT报文的,今天这篇文章就带大家来上手EtherCAT抓包方式。准备环境硬件环境:EtherKit开发板网线一根Type-CUSB线一根软件环境TwinCAT3RT-ThreadstudiowiresharkEtherCATEOE工程

EtherCAT科普系列(8):EtherCAT技术在机器视觉领域的应用

机器视觉是基于软件与硬件的组合,通过光学装置和非接触式的传感器自动地接受一个真实物体的图像,并利用软件算法处理图像以获得所需信息或用于控制机器人运动的装置。机器视觉可以赋予机器人及自动化设备获取外界信息并认知处理的能力。机器视觉系统内包含光学成像系统,可以作为自动化设备的视觉器官实现信息的输入,并借助视觉控制器代替人脑实现信息的处理与输出。从而实现赋予自动化

新品 | 26+6TOPS强悍算力!飞凌嵌入式FCU3501嵌入式控制单元发布

飞凌嵌入式FCU3501嵌入式控制单元基于瑞芯微RK3588处理器开发设计,4xCortex-A76+4xCortex-A55架构,A76主频高达2.4GHz,A55核主频高达1.8GHz,支持8K编解码,NPU算力6TOPS,支持算力卡拓展,可以插装Hailo-8 26TOPS M.2算力卡。

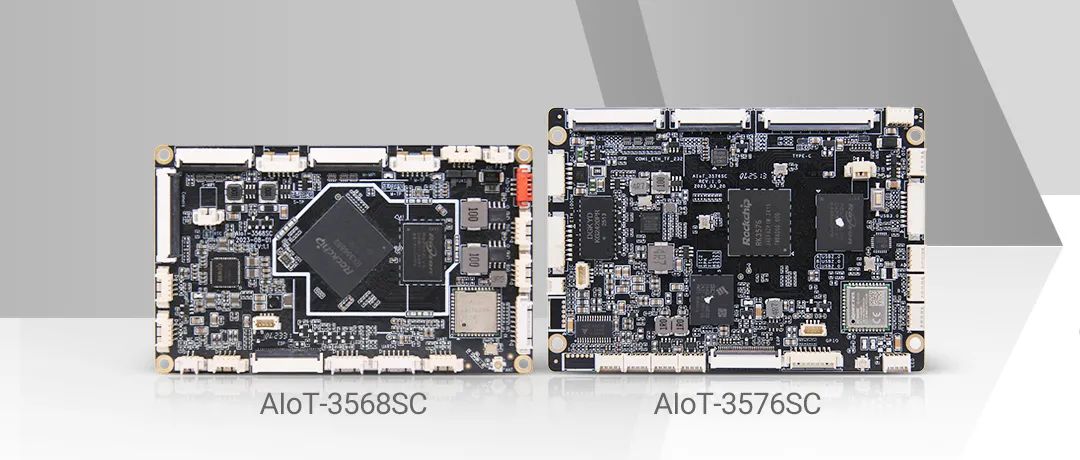

接口核心板必选 | 视美泰AIoT-3568SC 、 AIoT-3576SC:小身材大能量,轻松应对多场景设备扩展需求!

在智能硬件领域,「适配」是绕不开的关键词。无论是小屏设备的”寸土寸金”,还是模具开发的巨额成本,亦或是多产品线兼容的复杂需求,开发者总在寻找一款能「以不变应万变」的核心解决方案。视美泰旗下的AIoT-3568SC与AIoT-3576SC接口核心板系列,可以说是专为高灵活适配场景而生!无需为设备尺寸、模具限制或产品线差异妥协,一块核心板,即可释放无限可能。为什

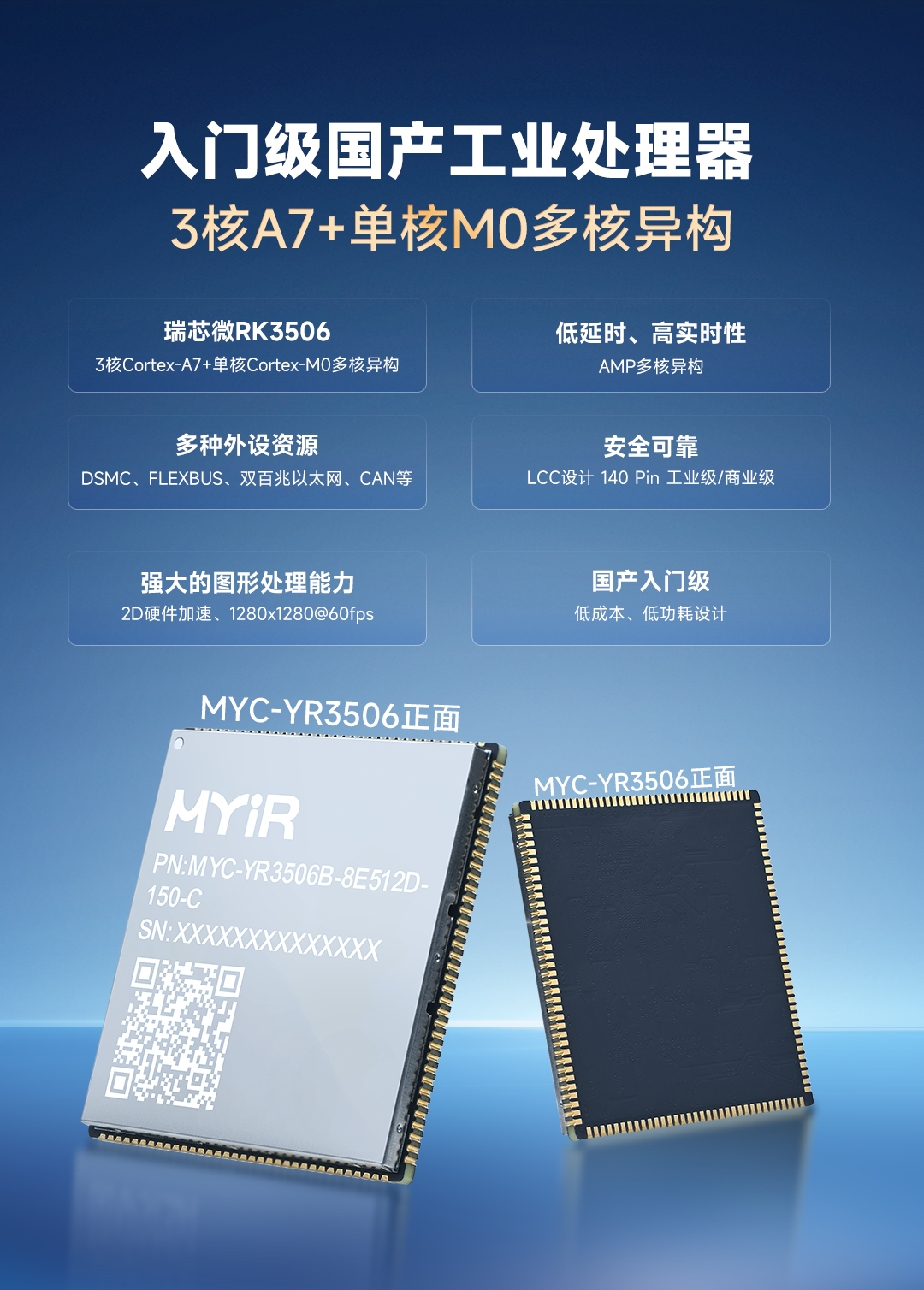

3核A7+单核M0多核异构,米尔全新低功耗RK3506核心板发布

近日,米尔电子发布MYC-YR3506核心板和开发板,基于国产新一代入门级工业处理器瑞芯微RK3506,这款芯片采用三核Cortex-A7+单核Cortex-M0多核异构设计,不仅拥有丰富的工业接口、低功耗设计,还具备低延时和高实时性的特点。核心板提供RK3506B/RK3506J、商业级/工业级、512MB/256MBLPDDR3L、8GBeMMC/256

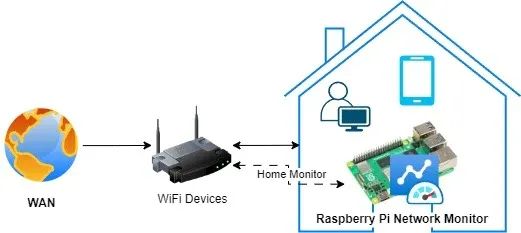

搭建树莓派网络监控系统:顶级工具与技术终极指南!

树莓派网络监控系统是一种经济高效且功能多样的解决方案,可用于监控网络性能、流量及整体运行状况。借助树莓派,我们可以搭建一个网络监控系统,实时洞察网络活动,从而帮助识别问题、优化性能并确保网络安全。安装树莓派网络监控系统有诸多益处。树莓派具备以太网接口,还内置了Wi-Fi功能,拥有足够的计算能力和内存,能够在Linux或Windows系统上运行。因此,那些为L

STM32驱动SD NAND(贴片式SD卡)全测试:GSR手环生物数据存储的擦写寿命与速度实测

在智能皮电手环及数据存储技术不断迭代的当下,主控 MCU STM32H750 与存储 SD NAND MKDV4GIL-AST 的强强联合,正引领行业进入全新发展阶段。二者凭借低功耗、高速读写与卓越稳定性的深度融合,以及高容量低成本的突出优势,成为大规模生产场景下极具竞争力的数据存储解决方案。

芯对话 | CBM16AD125Q这款ADC如何让我的性能翻倍?

综述在当今数字化时代,模数转换器(ADC)作为连接模拟世界与数字系统的关键桥梁,其技术发展对众多行业有着深远影响。从通信领域追求更高的数据传输速率与质量,到医疗影像领域渴望更精准的疾病诊断,再到工业控制领域需要适应复杂恶劣环境的稳定信号处理,ADC的性能提升成为推动这些行业进步的重要因素。行业现状分析在通信行业,5G乃至未来6G的发展,对基站信号处理提出了极

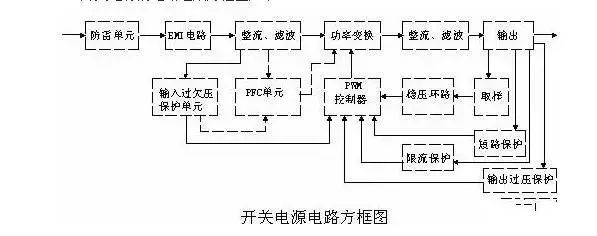

史上最全面解析:开关电源各功能电路

01开关电源的电路组成开关电源的主要电路是由输入电磁干扰滤波器(EMI)、整流滤波电路、功率变换电路、PWM控制器电路、输出整流滤波电路组成。辅助电路有输入过欠压保护电路、输出过欠压保护电路、输出过流保护电路、输出短路保护电路等。开关电源的电路组成方框图如下:02输入电路的原理及常见电路1AC输入整流滤波电路原理①防雷电路:当有雷击,产生高压经电网导入电源时

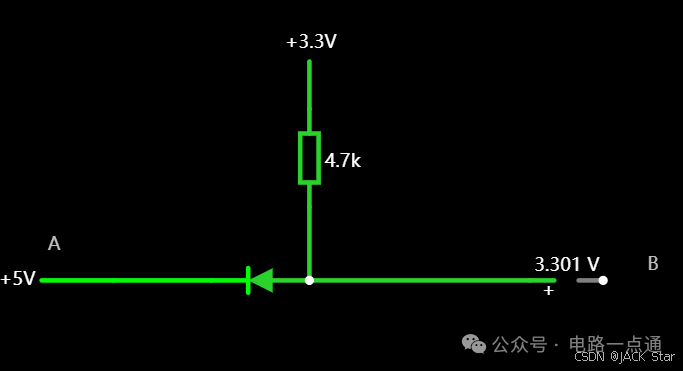

有几种电平转换电路,适用于不同的场景

一.起因一般在消费电路的元器件之间,不同的器件IO的电压是不同的,常规的有5V,3.3V,1.8V等。当器件的IO电压一样的时候,比如都是5V,都是3.3V,那么其之间可以直接通讯,比如拉中断,I2Cdata/clk脚双方直接通讯等。当器件的IO电压不一样的时候,就需要进行电平转换,不然无法实现高低电平的变化。二.电平转换电路常见的有几种电平转换电路,适用于

瑞萨RA8系列教程 | 基于 RASC 生成 Keil 工程

对于不习惯用 e2 studio 进行开发的同学,可以借助 RASC 生成 Keil 工程,然后在 Keil 环境下愉快的完成开发任务。

共赴之约 | 第二十七届中国北京国际科技产业博览会圆满落幕

作为第二十七届北京科博会的参展方,芯佰微有幸与800余家全球科技同仁共赴「科技引领创享未来」之约!文章来源:北京贸促5月11日下午,第二十七届中国北京国际科技产业博览会圆满落幕。本届北京科博会主题为“科技引领创享未来”,由北京市人民政府主办,北京市贸促会,北京市科委、中关村管委会,北京市经济和信息化局,北京市知识产权局和北辰集团共同承办。5万平方米的展览云集

道生物联与巍泰技术联合发布 RTK 无线定位系统:TurMass™ 技术与厘米级高精度定位的深度融合

道生物联与巍泰技术联合推出全新一代 RTK 无线定位系统——WTS-100(V3.0 RTK)。该系统以巍泰技术自主研发的 RTK(实时动态载波相位差分)高精度定位技术为核心,深度融合道生物联国产新兴窄带高并发 TurMass™ 无线通信技术,为室外大规模定位场景提供厘米级高精度、广覆盖、高并发、低功耗、低成本的一站式解决方案,助力行业智能化升级。

智能家居中的清凉“智”选,310V无刷吊扇驱动方案--其利天下

炎炎夏日,如何营造出清凉、舒适且节能的室内环境成为了大众关注的焦点。吊扇作为一种经典的家用电器,以其大风量、长寿命、低能耗等优势,依然是众多家庭的首选。而随着智能控制技术与无刷电机技术的不断进步,吊扇正朝着智能化、高效化、低噪化的方向发展。那么接下来小编将结合目前市面上的指标,详细为大家讲解其利天下有限公司推出的无刷吊扇驱动方案。▲其利天下无刷吊扇驱动方案一

电源入口处防反接电路-汽车电子硬件电路设计

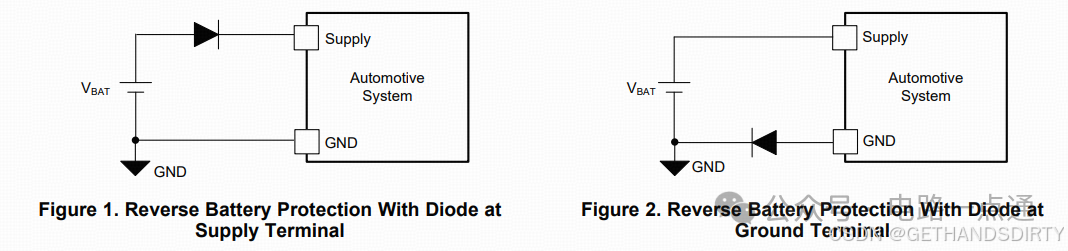

一、为什么要设计防反接电路电源入口处接线及线束制作一般人为操作,有正极和负极接反的可能性,可能会损坏电源和负载电路;汽车电子产品电性能测试标准ISO16750-2的4.7节包含了电压极性反接测试,汽车电子产品须通过该项测试。二、防反接电路设计1.基础版:二极管串联二极管是最简单的防反接电路,因为电源有电源路径(即正极)和返回路径(即负极,GND),那么用二极

蚀刻系统操作条件对晶片蚀刻速率和均匀性的影响

蚀刻系统操作条件对晶片蚀刻速率和均匀性的影响

评论