湿法刻蚀工艺

湿法刻蚀利用化学溶液溶解晶圆表面的材料,达到制作器件和电路的要求。湿法刻蚀化学反应的生成物是气体、液体或可溶于刻蚀剂的固体。

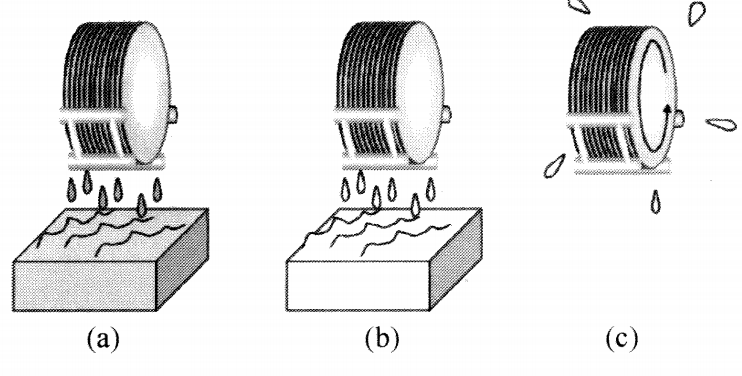

包括三个基本过程:刻蚀、冲洗和甩干(见下图)。

20世纪80年代以前,当图形尺寸大于3um时,湿法刻蚀广泛用于半导体生产的图形化过程。湿法刻蚀具有非常好的选择性和高刻蚀速率,这根据刻蚀剂的温度和厚度而定。

比如,氢氟酸(HF)刻蚀二氧化硅的速度很快,但如果单独使用却很难刻蚀硅。因此在使用氢氟酸刻蚀硅晶圆上的二氧化硅层时,硅衬底就能获得很高的选择性。

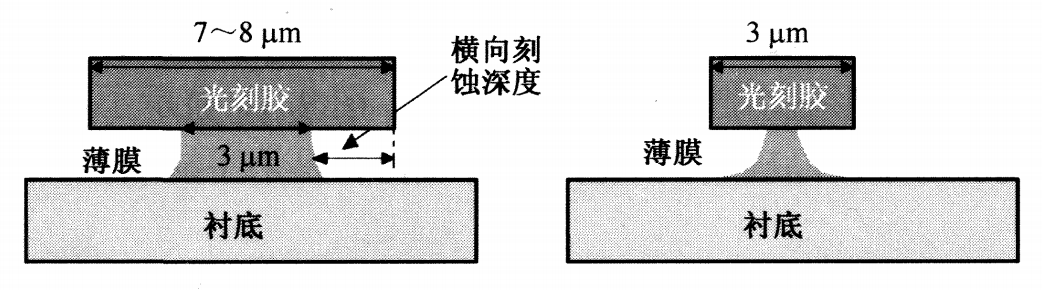

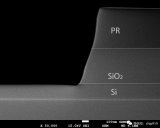

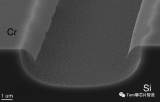

多,因为它不需要真空、射频和气体输送等系统。然而当图形尺寸缩小到3um以下时,由于湿法刻蚀为等向性刻蚀轮廓(见下图),因此继续使用湿法刻蚀作为图形化刻蚀就变得非常困难,利用湿法刻蚀处理图形尺寸小于3um的密集图形是不可能的。

由于等离子体刻蚀具有非等向性刻蚀轮廓,80年代以后的图形化刻蚀中,等离子体刻蚀就逐渐取代了湿法刻蚀。湿法刻蚀因高选择性被用于剥除晶圆表面的整面全区薄膜。

半导体工艺师一直努力消除半导体制造中的所有湿法工艺,但当先进的IC制造普遍釆用化学机械研磨(CMP)和电化学沉积法时,消除所有的湿法工艺就变得很困难。

湿法刻蚀具有高选择性,IC生产中仍普遍采用这种技术剥除薄膜。可以利用薄膜的湿法刻蚀速率鉴定薄膜的质量。湿法刻蚀的另一个重要应用是剥除测试晶圆上的薄膜,这些测试晶圆作为工艺设备的鉴定也能重复使用。

氧化物湿法刻蚀

二氧化硅的湿法刻蚀通常使用HF。因为1:1的HF(H2O中49%的HF)在室温下刻蚀氧化物速度过快,所以很难用1:1的HF控制氧化物的刻蚀。一般用水或缓冲溶剂如氟化氨进一步稀释HF降低氧化物的刻蚀速率,以便控制刻蚀速率和均匀性。氧化物湿法刻蚀中所使用的溶液通常是6:1稀释的HF缓冲溶液,或10:1和100:1的比例稀释后的HF水溶液。

氧化物湿法刻蚀的化学反应为:

SiO2+6HF->H2SiF6+2H2O

H2SiF6可溶于水,所以HF溶液能刻蚀二氧化硅,这就是为什么HF不能放在玻璃容器内,而且HF在实验中不能用玻璃烧杯或玻璃试管盛放。

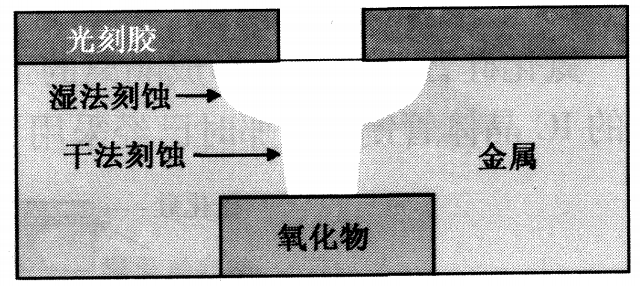

一些IC制造中仍使用HF氧化物湿法刻蚀和等离子体氧化物刻蚀“酒杯状”接触窗孔,以易于PVD铝的填充(见下图)。

最先进的半导体制造中,每天仍进行6:1的缓冲二氧化硅刻蚀(BOE)和100:1的HF刻蚀。如果监测CVD氧化层的质量,可以通过比较CVD二氧化硅的湿法刻蚀速率和热氧化法生成的二氧化硅湿法刻蚀速率,这就是所谓的湿法刻蚀速率比(WetEtchRateRatio,WERR)。热氧化之前,10:1的HF可用于预先剥除硅晶圆表面上的原生氧化层。

HF具有腐蚀性,和皮肤或眼睛接触时无法及时发现,经过24小时后,当HF开始侵入骨头时才会感觉到严重的刺痛。HF和骨头中的钙反应生成氟化钙,两者最后会中和。因此治疗HF伤害可以注入含钙的溶液来防止或减少骨质的损失。一般的安全常识是:把生产厂房内所有的透明液体都当HF处理,绝对不要认为任何液体都是水。如果感觉直接接触到了HF就应尽快彻底清洗、告知管理人员并寻求医疗协助。

审核编辑:刘清

-

半导体

+关注

关注

335文章

28450浏览量

231006 -

硅晶圆

+关注

关注

4文章

274浏览量

21106 -

PVD

+关注

关注

4文章

51浏览量

17274 -

CMP

+关注

关注

6文章

152浏览量

26439

原文标题:半导体行业(一百五十三)之刻蚀工艺(四)

文章出处:【微信号:FindRF,微信公众号:FindRF】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀

湿法刻蚀和清洗(Wet Etch and Cleaning)

PDMS湿法刻蚀与软刻蚀的区别

湿法刻蚀步骤有哪些

晶圆湿法刻蚀原理是什么意思

芯片湿法刻蚀残留物去除方法

芯片湿法刻蚀方法有哪些

半导体湿法刻蚀残留物的原理

等离子体刻蚀和湿法刻蚀有什么区别

湿法刻蚀:晶圆上的微观雕刻

射频干簧继电器的产品特性、优势及解决的痛点

长期以来,干簧继电器以其在切换和传输射频信号以及快速数字脉冲方面的出色性能而备受认可。然而,由于干簧管的引线通常由镍铁合金制成,这种材料的磁导率(µ)相对较高,因此人们普遍认为干簧继电器难以实现高达20GHz的射频信号切换与传输。如今,斯丹麦德电子成功突破了这一技术瓶颈。射频干簧继电器特性和优势产品特性高频应用限制:突破传统材料的限制,实现高达20GHz的高

TurMass™ 传输技术:赋能输变电物联网监测的核心引擎

随着新型电力系统建设持续推进,TurMass™ 技术凭借穿透性强、抗干扰优、安全性高等特点,已在变电站设备监测、山区线路防护、输电线路远程巡检等多个场景形成成熟的应用方案。其"精准感知、可靠传输、智能管控"的技术特性,正成为推动电网设备数字化改造的关键通信基座,为构建本质安全的智能输变电体系提供了可复制的技术路径。

ElfBoard技术实战|ELF 2开发板本地部署DeepSeek大模型的完整指南

ELF 2开发板本地部署DeepSeek大模型的完整指南

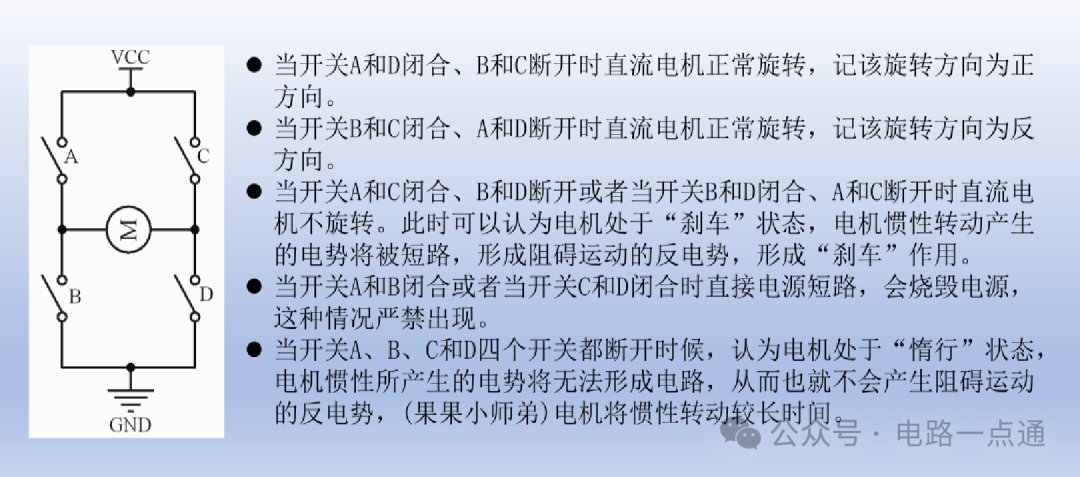

【H桥电机驱动电路原理】-学习笔记

工作原理电路分析这是一个由晶体管构成的H桥电机驱动电路,以下是对其各部分的介绍:核心器件晶体管:电路中使用了PNP型的SS8550(Q5、Q6)和NPN型的SS8050(Q9、Q10、Q13、Q14)。通过不同晶体管的导通与截止组合,实现电机两端电压极性的切换,进而控制电机正反转。比如,当Q5和Q10导通,Q6和Q9截止时,电流从MotorL+流入电机,从M

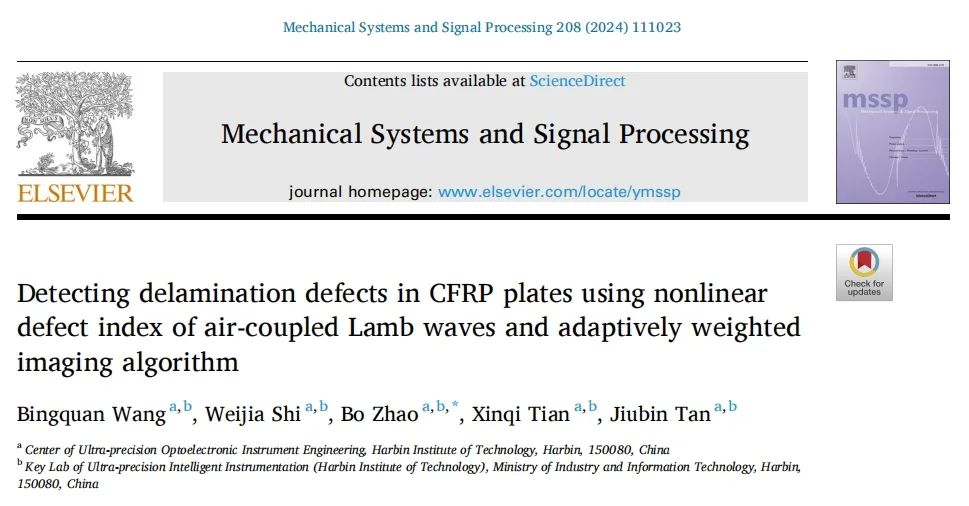

ATA-2041高压放大器在CFRP板分层缺陷的空耦超声原位测量中的应用

前言空气耦合超声波技术,作为一种高效且无损的检测方法,近年来在工业领域受到了广泛关注。其独特之处在于利用空气作为耦合介质,无需与被测物体直接接触,即可实现高精度的检测与成像。它能够检测在用CFRP板中的缺陷确保其应用安全,但传统的空气耦合超声方法通常依赖于线性缺陷指数在表征小尺寸缺陷方面无效。此外扫描步长完全限制了它们的成像空间分辨率,导致成像空间分辨率与检

TwinCAT3 EtherCAT抓包 | 技术集结

在使用TwinCAT测试EtherCATEOE功能时,我们会发现正常是无法使用Wireshark去进行网络抓包抓取EtherCAT报文的,今天这篇文章就带大家来上手EtherCAT抓包方式。准备环境硬件环境:EtherKit开发板网线一根Type-CUSB线一根软件环境TwinCAT3RT-ThreadstudiowiresharkEtherCATEOE工程

EtherCAT科普系列(8):EtherCAT技术在机器视觉领域的应用

机器视觉是基于软件与硬件的组合,通过光学装置和非接触式的传感器自动地接受一个真实物体的图像,并利用软件算法处理图像以获得所需信息或用于控制机器人运动的装置。机器视觉可以赋予机器人及自动化设备获取外界信息并认知处理的能力。机器视觉系统内包含光学成像系统,可以作为自动化设备的视觉器官实现信息的输入,并借助视觉控制器代替人脑实现信息的处理与输出。从而实现赋予自动化

新品 | 26+6TOPS强悍算力!飞凌嵌入式FCU3501嵌入式控制单元发布

飞凌嵌入式FCU3501嵌入式控制单元基于瑞芯微RK3588处理器开发设计,4xCortex-A76+4xCortex-A55架构,A76主频高达2.4GHz,A55核主频高达1.8GHz,支持8K编解码,NPU算力6TOPS,支持算力卡拓展,可以插装Hailo-8 26TOPS M.2算力卡。

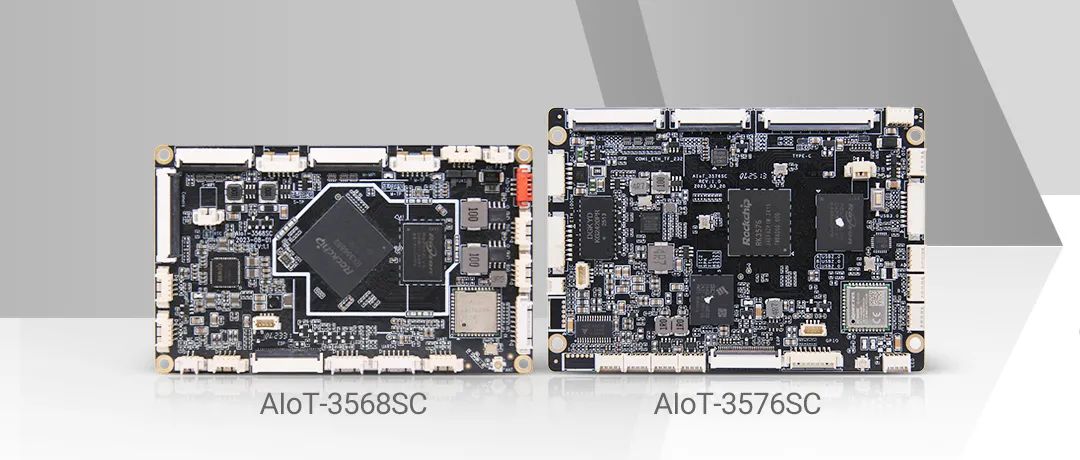

接口核心板必选 | 视美泰AIoT-3568SC 、 AIoT-3576SC:小身材大能量,轻松应对多场景设备扩展需求!

在智能硬件领域,「适配」是绕不开的关键词。无论是小屏设备的”寸土寸金”,还是模具开发的巨额成本,亦或是多产品线兼容的复杂需求,开发者总在寻找一款能「以不变应万变」的核心解决方案。视美泰旗下的AIoT-3568SC与AIoT-3576SC接口核心板系列,可以说是专为高灵活适配场景而生!无需为设备尺寸、模具限制或产品线差异妥协,一块核心板,即可释放无限可能。为什

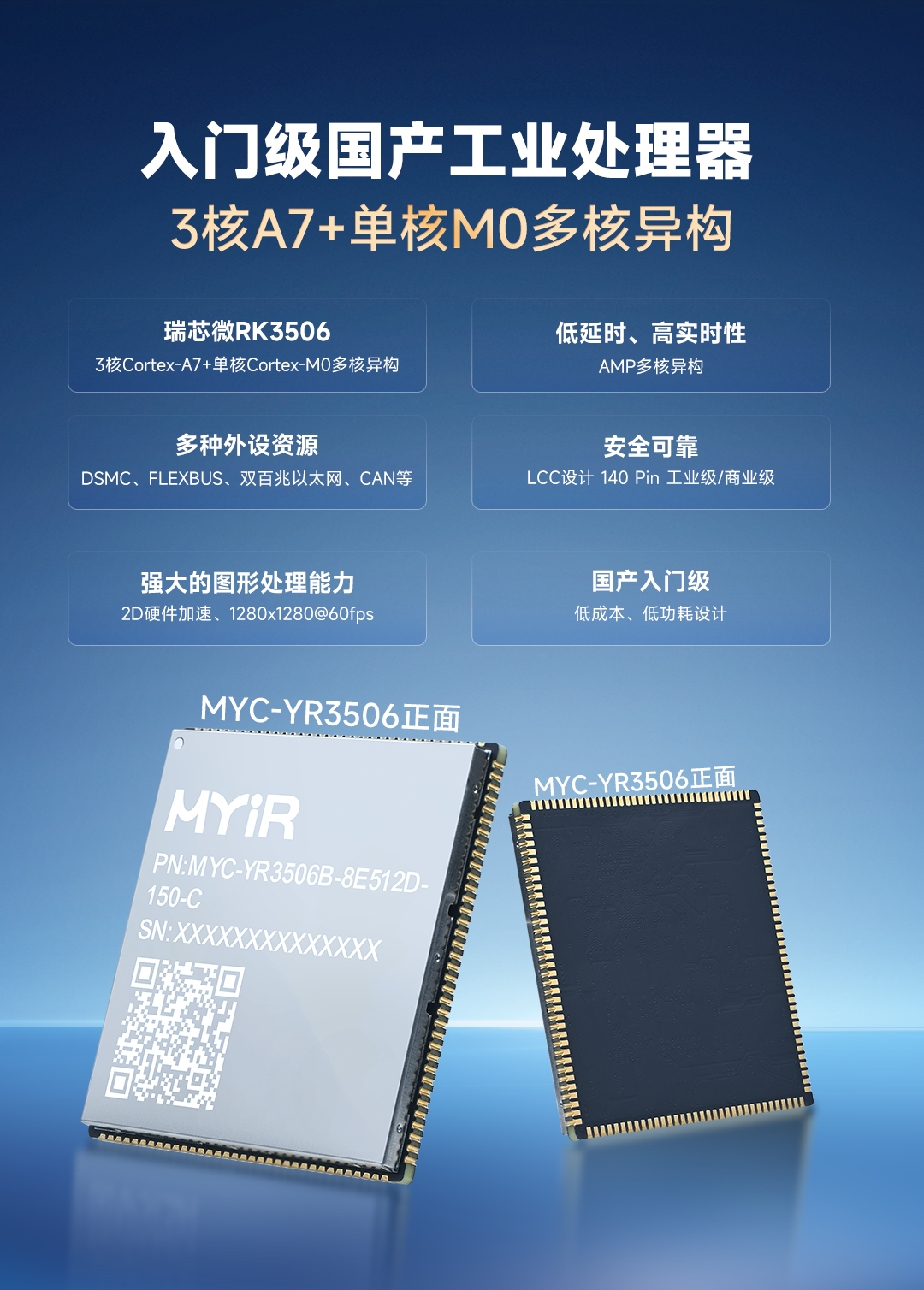

3核A7+单核M0多核异构,米尔全新低功耗RK3506核心板发布

近日,米尔电子发布MYC-YR3506核心板和开发板,基于国产新一代入门级工业处理器瑞芯微RK3506,这款芯片采用三核Cortex-A7+单核Cortex-M0多核异构设计,不仅拥有丰富的工业接口、低功耗设计,还具备低延时和高实时性的特点。核心板提供RK3506B/RK3506J、商业级/工业级、512MB/256MBLPDDR3L、8GBeMMC/256

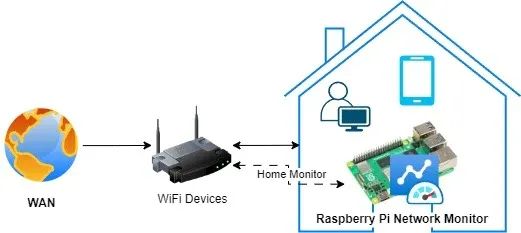

搭建树莓派网络监控系统:顶级工具与技术终极指南!

树莓派网络监控系统是一种经济高效且功能多样的解决方案,可用于监控网络性能、流量及整体运行状况。借助树莓派,我们可以搭建一个网络监控系统,实时洞察网络活动,从而帮助识别问题、优化性能并确保网络安全。安装树莓派网络监控系统有诸多益处。树莓派具备以太网接口,还内置了Wi-Fi功能,拥有足够的计算能力和内存,能够在Linux或Windows系统上运行。因此,那些为L

STM32驱动SD NAND(贴片式SD卡)全测试:GSR手环生物数据存储的擦写寿命与速度实测

在智能皮电手环及数据存储技术不断迭代的当下,主控 MCU STM32H750 与存储 SD NAND MKDV4GIL-AST 的强强联合,正引领行业进入全新发展阶段。二者凭借低功耗、高速读写与卓越稳定性的深度融合,以及高容量低成本的突出优势,成为大规模生产场景下极具竞争力的数据存储解决方案。

芯对话 | CBM16AD125Q这款ADC如何让我的性能翻倍?

综述在当今数字化时代,模数转换器(ADC)作为连接模拟世界与数字系统的关键桥梁,其技术发展对众多行业有着深远影响。从通信领域追求更高的数据传输速率与质量,到医疗影像领域渴望更精准的疾病诊断,再到工业控制领域需要适应复杂恶劣环境的稳定信号处理,ADC的性能提升成为推动这些行业进步的重要因素。行业现状分析在通信行业,5G乃至未来6G的发展,对基站信号处理提出了极

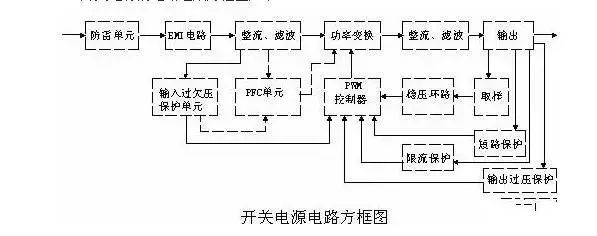

史上最全面解析:开关电源各功能电路

01开关电源的电路组成开关电源的主要电路是由输入电磁干扰滤波器(EMI)、整流滤波电路、功率变换电路、PWM控制器电路、输出整流滤波电路组成。辅助电路有输入过欠压保护电路、输出过欠压保护电路、输出过流保护电路、输出短路保护电路等。开关电源的电路组成方框图如下:02输入电路的原理及常见电路1AC输入整流滤波电路原理①防雷电路:当有雷击,产生高压经电网导入电源时

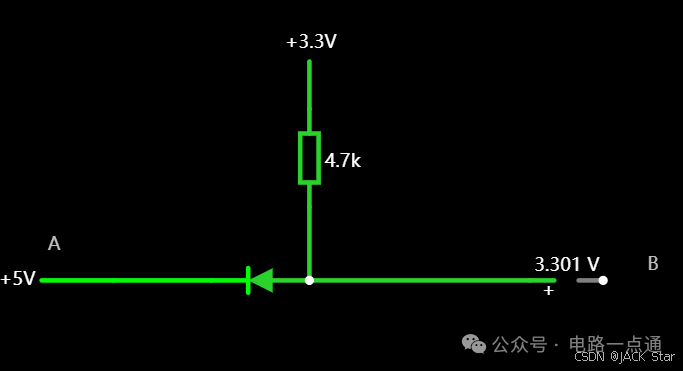

有几种电平转换电路,适用于不同的场景

一.起因一般在消费电路的元器件之间,不同的器件IO的电压是不同的,常规的有5V,3.3V,1.8V等。当器件的IO电压一样的时候,比如都是5V,都是3.3V,那么其之间可以直接通讯,比如拉中断,I2Cdata/clk脚双方直接通讯等。当器件的IO电压不一样的时候,就需要进行电平转换,不然无法实现高低电平的变化。二.电平转换电路常见的有几种电平转换电路,适用于

湿法刻蚀工艺的流程包括哪些?

湿法刻蚀工艺的流程包括哪些?

评论