原料依赖中国的日本部材厂商正面临抉择。是进驻中国,还是开辟中国以外的原料采购途径?锂离子充电电池材料、钕磁铁及光学透镜等不同行业采取的对策各不相同。

对中国原料依赖程度较高的日本部材厂商,目前正为摆脱依赖而面临抉择。尤其是依赖程度较高的锂离子充电电池材料、钕(Nd)磁铁及光学透镜领域,采取对策已刻不容缓,危机随时会到来。

中国风险对策因行业及厂商的立场不同而大相径庭。既有打算带着珍藏的技术在中国建厂的厂商,也有打算留守日本国内的厂商(图1)。

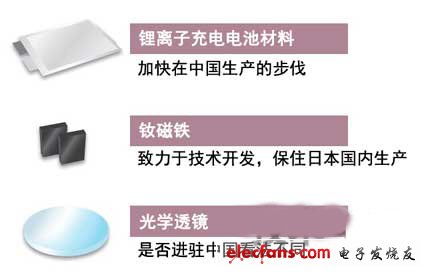

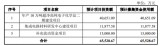

图1:对中国依赖程度较高的锂离子充电电池材料、钕磁铁、光学透镜

锂离子充电电池材料、钕磁铁及光学透镜均使用对中国依赖程度较高的原料。各部材厂商需要采取对策。

积极进军中国的是锂电池部材厂商。以原料使用天然石墨的负极材料厂商为代表,以萤石为原料的氟化物来生产粘合剂及电解质的厂商纷纷开始在中国设立生产基地。

积极进驻中国的原因是,日本国内的市场需求正在不断减少。日本电池厂商的全球份额不断减少,取而代之的是韩国及中国电池厂商的异军突起。而且,中国是今后需求将快速扩大的智能手机及平板终端的一大生产地。所以韩国及日本的电池厂商加快了在中国进行本地生产的步伐。

所以,锂电池部材厂商若能进驻作为需求地的中国,不仅可稳定采购依赖中国的原料,还能向进驻中国的电池厂商供应部材,因而具有可大幅降低运输等物流成本的优势。

而透镜厂商则分成了两派,一部分因需要高纯度原料而进驻中国,另一部分则坚持留在日本国内生产。今后,光学透镜的供应对象——相机厂商是否将中国作为需求地加以重视并进行本地生产,将是透镜厂商大幅改变对策的重要依据。

坚守日本国内生产的磁铁厂商

坚持在日本国内生产的是钕磁铁厂商。日立金属、信越化学工业及TDK三大公司纷纷开始在日本国内量产省镝钕磁铁,这种产品可大幅减少100%依赖中国的镝元素用量。

这种磁铁的主要成分Nd对中国的依赖程度也很高,但在中国以外的国家,通过开发矿山来获取这种材料的步伐正在加速。有观点认为,2013年前后将实现稳定采购。因此,如果能够稳定采购Dy,“即便在日本国内生产,也有足够的实力与其他国家竞争”(日本国内的磁铁厂商)。

但磁铁厂商也有可能被迫进驻中国。今后,混合动力车(HEV)及电动汽车(EV)等电动车市场在中国有可能蓬勃发展。打算将生产转移到中国的锂离子充电电池部材厂商同样不能忽视这一动向。

在中国,因担心汽油价格居高不下及城市的空气污染问题,市场对电动车的潜在需求很高。到2015年,中国汽车市场年规模将超过3000万辆,按照中国政府的政策,电动车可能会迅速普及。就算电动车仅占汽车总销量的10%,年市场规模也能达到300万辆以上。

日本汽车厂商开始行动

在电动车领域处于领先地位的日本汽车厂商,已预料到这种情况并开始行动。日本汽车厂商纷纷宣布在中国生产电动车,除了本田“以2012年为目标在中国生产EV”之外,丰田还将“把所有环保技术引入中国。配件也将在当地生产”。

而且,这些厂商还明确表示将在当地生产主要部件,车载马达及电池也迟早要在当地采购。进一步来说,汽车厂商也必然希望在当地采购马达及电池中所使用的部材。

因此,磁铁厂商及电池部材厂商也需要密切关注汽车厂商的动向,并明确进驻中国的必要性以及在中国生产的规模(图2)。

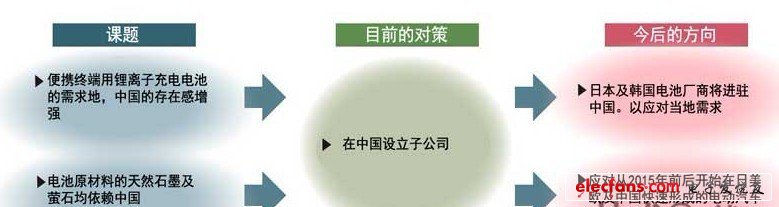

图2:必须采取对策摆脱对中国的依赖

原来依赖中国的部材厂商正被迫采取对策。一种策略是期待中国成为较大的需求地,为确保原料进驻中国,另一种策略是为了在中国以外的国家采购原料,参与矿山开发等。

不过,原料完全依赖中国的一边倒做法是十分危险的。或许中国会像Nd及Dy等稀土那样,开始对天然石墨及萤石作出产量管制。所以仍需要有效构建可在中国以外的国家采购原料的供应链。

下面我们看一下在锂离子充电电池材料、钕磁铁及光学透镜领域,部材厂商为摆脱对中国原料的依赖而采取的对策。

锂离子充电电池材料:加快步伐进军中国的目的是确保原料并扩大业务

三菱化学、日立化成工业及吴羽等锂离子充电电池部材厂商,最近相继进军中国并设立了生产子公司。其原因是,中国作为需求地的存在感日益增强,而且这些企业打算以此确保原料的稳定供应(图3)。

图3:日本部材厂商加快进驻中国的步伐

作为便携终端用锂离子充电电池的需求地,中国的存在感正在不断增强。而且,作为负极材料原料的天然石墨,以及作为电解质及粘合剂原料的萤石几乎都依赖中国,因此部材厂商纷纷在中国设立了生产子公司。

另外,也有不少部材厂商是为了打入今后有望快速形成的中国电动汽车市场,才决定进驻中国的。

进驻中国时必然会面临技术外流问题,但现在似乎还不严重。其原因是,这些日本企业并没有与中国企业合资,而是独资或由多家日本企业出资成立生产子公司。各公司仍将技术开发中心放在了日本,打算以子公司为生产基地来扩大中国业务。

在锂离子充电电池材料中,依赖中国的原料是天然石墨与萤石。天然石墨用于锂离子充电电池的负极材料。而萤石为氟化物原料,用于电极材料粘合剂——聚偏氟乙烯(PVDF),以及电解质六氟化磷酸锂(LiPF6)等。

天然石墨的使用

为了利用中国的天然石墨,三菱化学与日立化成工业决定进驻中国。锂离子充电电池的负极材料此前大多使用人造石墨。但要降低成本,迫切需要提高由天然石墨处理而成的材料的使用比例。据两公司介绍,可用于电池材料的低价优质天然石墨目前只能依赖中国。

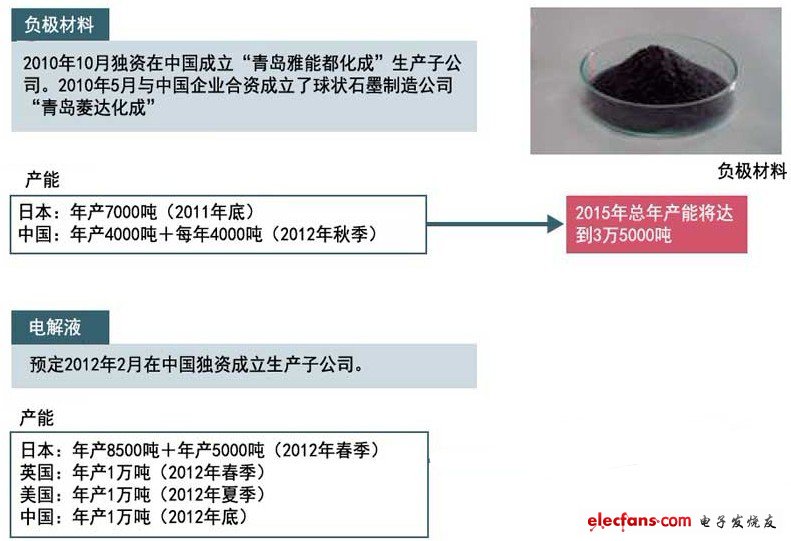

三菱化学已于2010年10月在青岛市成立全资子公司“青岛雅能都化成”,开始生产锂离子充电电池用负极材料(图4)。目前,年产能已达到4000吨,还计划投资约15亿日元,于2012年秋季使产能倍增至8000吨注1)。目的是应对车载用途及智能手机用途需求的扩大。

注1)三菱化学打算今后在中国增产,目前已取得了毗邻生产子公司的土地。

三菱化学让人感兴趣的做法是2010年5月与中国球状石墨厂商青岛泰达合资成立生产负极材料的主材料——球状石墨的子公司“青岛菱达化成”注2)。目的是通过与中国厂商合作,实现主材料的稳定采购。

注2)青岛菱达化成是三菱化学、青岛泰达以及从事物流业务的明和产业公司的合资公司。

图4:在中国生产负极材料与电解液

三菱化学开始在中国生产负极材料与电解液。负极材料方面,成立了合资公司生产作为材料的球状石墨,还开始致力于原料的稳定供应。

三菱化学除了负极材料外,还生产电解液、正极材料及隔膜等锂离子充电电池的所有主要部材,并且制定了今后大规模增产的计划。其中,电解液方面,预定建立从2012年底在中国年产1万吨的生产体制。容易变质的电解液是不能在运输上花费时间的“生鲜产品”,需在需求地制造。因此,该公司在日美欧及中国设立了生产基地。

中国子公司只负责后工序

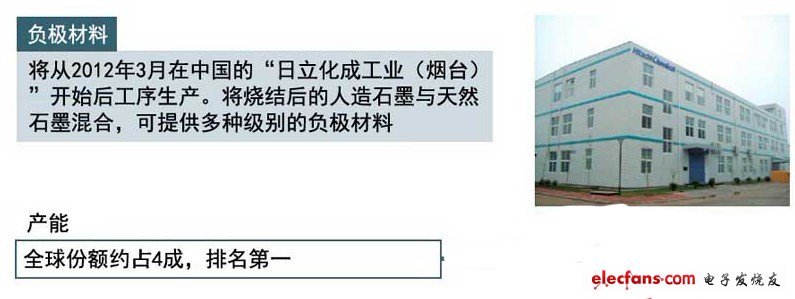

锂离子充电电池负极材料份额居全球首位的日立化成工业,也打算从2012年3月开始通过中国的生产子公司“日立化成工业(烟台)”生产负极材料(图5)。

图5:从低价位产品到高功能产品均在中国生产

日立化成工业将在中国开始负极材料的后工序生产。该公司将向中国出口烧结后的人造石墨,在中国生产与天然石墨混合的负极材料。从低价位产品到高功能产品,涵盖所有级别的产品。

日立化成工业的特点是中国子公司只负责后工序。计划向中国出口在日本制造的人造石墨,在中国将由天然石墨改质而成的材料与人造石墨混合,生产低价位品及高功能品等多种级别的最终产品。该公司认为,只在中国完成后工序,可以防止技术外流。

而且,日立化成工业还认为,电动汽车用锂电池负极材料市场今后将会快速扩大,为了避免因作为原料的天然石墨依赖中国而造成采购不稳定,“目前正在推进从中国以外的国家采购的多资源化体制。打算从2013年开始”(日立化成工业功能材料业务本部营销中心部长代理菊地健二)。该公司预计2015年锂电池负极材料市场规模将达到300亿日元,其中一半为电动汽车用途。

首先从粘合剂开始

同样从事负极材料硬碳及粘合剂业务的吴羽将独资成立生产正极材料粘合剂PVDF的子公司“吴羽(常熟)氟材料”,打算于2014年春季确立年产5000吨的生产体制。

据吴羽介绍,该公司下决心进驻中国的原因是,“全球对锂离子充电电池的需求正在迅速扩大,从原料萤石到主材料氟化物,所有供应链都在中国”(吴羽常务执行董事兼电池材料事业部长中谷秀雄)。要应对巨大的需求量,“不可能只依靠从日本出口”(中谷)。

目前,吴羽在日本拥有4000吨的年产能力,加上中国的产能,2014年总供应量有望达到9000吨(图6)。但有预测称,今后10年内光是中国的年市场规模就会达到3万吨,该公司正考虑根据需求在中国每年增产5000吨。

图6:在中国生产PVDF

吴羽打算开始在中国生产粘合剂PVDF。HEV用负极材料方面,也在考虑在美欧中等需求地开展业务。

据吴羽介绍,该公司还考虑在包括中国在内的海外基地生产负极材料用硬碳。原因是,预计今后电动汽车市场将迅速扩大。此前该公司一直只在日本生产。尽管硬碳基本未被消费类产品用锂离子充电电池采用,但在HEV等要求高输出功率及长寿命的用途方面,供应量正在不断增加。

技术外流方面,吴羽认为可通过由日本负责需要技术诀窍的烧结之前的工序来防止,设想在需求地进行烧结处理并加工成最终产品。“打算像可口可乐一样,在不透露原液配方的情况下供应,并在需求地开展类似于装瓶的业务”(吴羽代表董事社长岩崎隆夫)。

建立不会在价格竞争中失败的体制

有一家日本企业是进驻中国的典范。那就是从事LiPF6业务的森田化学工业(图7)。该公司2004年在中国设立了生产子公司“森田化工(张家港)”,通过向中国电解液厂商供应LiPF6,扩大了业务注3)。

注3)除了森田化学工业之外,对森田化工(张家港)出资的还有住友商事与住友商事的中国法人。

图7:从2004年开始在中国生产

森田化学工业从2004年开始生产电解质材料LiPF6。全部用来满足中国国内市场的需求,今后计划每年生产3000吨。

设立工厂时,森田化学工业从中国当地厂商手中购买了生产设备,以日本1/3左右的投资资金启动了工厂,并提前结束了设备折旧。“将成本降低到了我们能够提出降价方案的程度,从而建立了与中国企业进行价格竞争时也不会输给对方的体制”(森田化工(张家港)董事总经理堀尾博英)。该公司计划近期利用所有工厂用地将最初240吨的年产体制扩大至3000吨 注4)。

电子发烧友App

电子发烧友App

评论