可弯曲AMOLED面板量产挑战已逐步获得解决。近期各大显示器制造商已陆续发布可弯曲AMOLED面板原型,且在基板材料、TFT技术、封装与制程技术等关键量产挑战上,也已掌握可行的解决方向,可望加快可弯曲AMOLED面板商用。

主动式有机发光二极体显示器(Active Matrix Organic Light-Emitting Diode Display, AMOLED)属于自发光的显示技术,结构较使用背光源的液晶显示器(LCD)简单,且能达到轻、薄、高亮度以及反应速度快等优点,因此非常适合软性显示器应用。

然而,在可弯曲(Flexible)AMOLED的商品化过程中,仍有数个关键问题尚待克服,包括基板材料、薄膜电晶体(TFT)技术、封装技术,以及制程技术等,本文将分析这些关键问题的现况以及可能的解决方法。

可弯曲AMOLED原型陆续出笼

近几年来,可弯曲AMOLED技术快速发展,各大显示器厂商陆续推出验证可行的雏型品(Prototype)。以乐金显示(LGD)为例,在2007年该公司采用不锈钢薄板为基板,并以金属氧化物薄膜电晶体(MOTFT)技术来制造该公司的AM背板,开发出3.5寸可弯曲AMOLED的雏型品。

2010年索尼(Sony)采用PES或PEN的塑胶基板,搭配有机薄膜电晶体(OTFT)所构成的AM背板,制造出可弯曲AMOLED显示器,其卷曲半径可达4毫米(mm),且于十万次卷曲后,仍能保持影像品质。

在***方面,工研院亦验证出6寸的可弯曲AMOLED显示器,基板为改质的透明且可耐高温的PI塑胶基板,控制阵列采用非晶硅薄膜电晶体,制程方面则是将PI基板贴合于玻璃板上,再采用硬式元件的加工程序。

三星(Samsung)同样使用PI基板,但是制程上系将液态PI软性涂料涂布于玻璃上,然后再于玻璃上制作低温多晶硅(Low Temperature Poly-silicon, LTPS)的薄膜电晶体,完成4.5寸全彩(800×480)的可弯曲AMOLED。

商品化面临四大挑战

虽然目前可弯曲AMOLED技术已蓬勃发展,然而,实际商品化仍面临许多障碍,其中可归纳出以下四个关键问题。

软性基板材质要求高

可弯曲AMOLED应用对软性基板性质的要求,包括高阻水氧能力(避免显示器与水氧反应而劣化)、高光穿透度(可适用于下发光式显示器)、高耐化性(避免基板受AMOLED制程的溶剂与反应气体影响)、高耐温性(避免基板受AMOLED的加温制程破坏)、高机械强度(耐冲击性与耐挠曲性)、低热膨胀系数(避免基板于AMOLED的加温制程中受热变形)及轻量化等。

目前主要有三种软性基板可供可弯曲AMOLED使用,分别为玻璃、金属箔及塑胶基板,主要性质的比较如表1所示,三种基板的现况与挑战分别详述如下。

易碎、不易变薄 玻璃基板应用居劣势

玻璃具有高阻水氧能力、高光穿透性、高耐化性及高耐温性等优点,但若欲达到可挠曲性,则厚度必须在100微米(μm)上下。

玻璃基板的问题在于机械性质与成本。在超薄厚度下,玻璃基板极易受外力撞击而碎裂;且因玻璃的刚脆本质,即使厚度超薄,可挠曲程度仍属有限。另外,超薄玻璃基板的制造需精密加工技术,成本难以压低。因此,若与其他软性基板材质相较,玻璃基板于可弯曲AMOLED的应用较居劣势,目前超薄软性玻璃基板供应商有旭硝子玻璃(Asahi Glass)及康宁(Corning)等厂商。

制程复杂、成本高 金属箔基板适用性降低

金属箔基板具有高耐温性、高抗化性、高机械强度及高阻水氧能力等优点,金属材料中以不锈钢为目前使用最广的软性基板材料。不锈钢基板的缺点包括不透光(不适用于下发光式AMOLED)、重量大(不适于可携式显示器)、挠曲度尚可(不及塑胶基板)及成本略高等。

此外,因受机械加工程序影响,不锈钢基板表面的粗糙度,远大于显示器应用的所需,因此必须研磨抛光或于表面涂布一层平坦层后,才能进行后续制程。并且,不锈钢基板为导体,无法绝缘其上的AMOLED元件,因此必须于其上添加一绝缘层。此等基板前处理程序使制程复杂度与制造成本大幅增加,降低金属箔基板于可弯曲AMOLED的适用性。

兼具多元优势 塑胶基板采用度最高

塑胶基板具有前两类基板难以抗衡的几种优点组合,包括低成本、高挠曲性、轻量化和高透光性等,因此为目前最广为使用的可弯曲AMOLED基板,也是可弯曲AMOLED未来商品化发展中,最具优势的基板材料。然而,塑胶基板仍有数项关键问题须克服,包括较差的热性质与较低的抗化性等。

热性质的问题可分为两方面,分别为热膨胀与耐热性。塑胶基板的热膨胀系数约60?70ppm/℃,远大于一般无机材料约5ppm/℃,而面板制程中含有多道无机材料薄膜的沉积制程,例如前段制程中的TFT元件制程,因此极易因热膨胀系数差异过大,导致塑胶基板的变形或弯曲,甚至造成无机薄膜剥落等问题。

此外,面板制程中通常包含高温制程,例如TFT制程约250?300℃,而多数塑胶基板的软化温度在该温度之下,因此造成基板材料选用的限制。在抗化性方面,塑胶基板易受面板制程中所使用的有机或腐蚀溶剂侵蚀,影响后续制程设计的弹性。

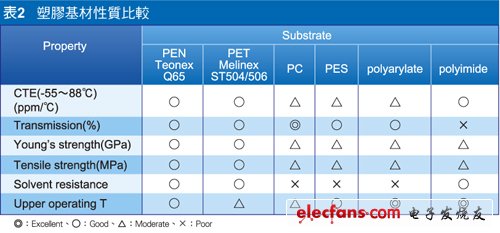

表2为数种主要塑胶基板材料热性质、光穿透度与抗化性的比较。由表中资料可知,主要塑胶基板材料中,以PET与PEN的综合性质较佳;此二种基板系于成膜过程中,施以双轴应力而大幅提高结晶度,使其软化温度提高、热膨胀系数下降且抗化性增强。

若欲更进一步改善塑胶基板的热性质与抗化性,除持续开发性质较佳的高分子材料外,亦可利用现有高玻璃转化温度(Tg)的塑胶基板材料,经由化学改质调控表面性质或机械加工调控结晶度,使热膨胀系数降低,耐热性提高。

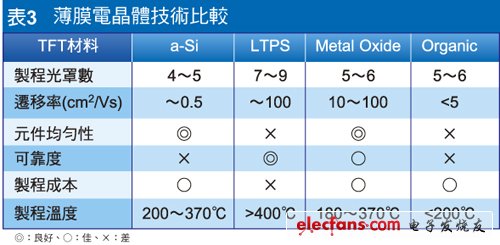

薄膜电晶体四大技术各具优缺点

AMOLED控制阵列所使用的薄膜电晶体,主要可分为四个技术(表3)。首先是非晶硅薄膜电晶体(Amorphous Silicon TFT),非晶硅TFT具备均匀度佳、可大面积生产和制程成本低等优点,且其制程温度低,仅约为200?370℃,因此是目前液晶显示器的主要技术。但非晶硅薄膜的载子迁移率(Mobility)多小于0.5cm2/Vs,且元件在Bias-Stress的情况下稳定度差,难以符合AMOLED所需的高更新速度,以及驱动电流的稳定度,因此于AMOLED应用上较不利。

其次是低温多晶硅TFT,由非晶硅薄膜经雷射熔融结晶后制成,晶粒大小约为0.3?0.7微米(μm)。低温多晶硅TFT的载子迁移率,可高达100cm2/Vs,且元件稳定度高,足以符合AMOLED所需。

但是其缺点在于大面积成膜的均匀性不佳、制程设备成本高和制程温度高(400℃以上)等,其中尤以高制程温度限制LTPS TFT于可弯曲AMOLED的应用,因此开发可于400℃以下的技术,将是低温多晶硅TFT主要的挑战。目前在这方面的进展,包括例如三星所验证的技术,其以镍金属微粒诱导硅薄膜侧向结晶,并搭配快速煺火制程技术,使制程温度大幅下降。

第三为有机TFT(Organic TFT),系利用具共轭结构的小分子有机化合物或高分子制作的薄膜电晶体,优点为挠曲性佳、低温制程,以及可溶液涂布如Roll-to-Roll(R2R)制程等优点,被视为未来软性显示器的主要技术。有机TFT技术的挑战在于技术成熟度低、载子迁移率低(小于5cm2/Vs)、元件稳定性及可靠度不足等。

第四为金属氧化物TFT(Metal Oxide TFT),金属氧化物半导体系利用金属离子的S轨域互相重叠,形成载子传递路径,因此在非晶相即可达到高载子迁移率,也因此制程温度可远低于多晶硅TFT,但仍可达到类似的高载子迁移率;由于非晶质结构,因此金属氧化物TFT的制程均匀性佳,有利于大面积生产。

此外,金属氧化物亦可溶液涂布成膜,更增加制程的吸引力。目前最成熟的金属氧化物材料为铟镓锌氧化物(IGZO),载子迁移率约为30cm2/Vs、可低温制程,以及透光度极佳,可提高显示器元件的开口率,因此,非常适合可弯曲AMOLED的应用。

金属氧化物TFT的挑战,在于元件稳定度与载子迁移率难以兼顾以及缺乏可行的P-Type材料等;目前两方面的持续研发,包括藉由Ar电浆处理增加TFT元件载子迁移率、掺杂Zr原子改善TFT元件稳定性及开发SnOx为P-Type TFT等。

封装技术助攻 OLED元件使用寿命大增

OLED中的有机半导体材料及低功函数电极极易受氧气与水气劣化,因此OLED元件的使用寿命一直是商品化过程中的一大挑战,必须利用有效的封装技术来阻绝水气与氧气的侵入,才能达到足够的元件稳定性。

传统的封装方法,是使用玻璃盖板加上UV胶与吸湿剂来封装OLED元件,此方法虽能有效延长元件寿命,但制作成本高,且玻璃盖板不具有可挠曲性,因此无法满足可弯曲AMOLED显示器的要求。

为使封装后的可弯曲元件仍保用可挠性,采用阻气薄膜包覆元件的薄膜封装技术为必行途径。除封装外,可弯曲AMOLED若是使用塑胶基板,因为塑胶基板的阻水氧能力极差,因此在基板表面也须镀上阻气薄膜。

在高阻气性、可挠性薄膜的开发上,2003年Vitex提出利用有机薄膜/无机薄膜多层反覆堆叠而成的阻气薄膜,其中无机薄膜为主要阻气层,有机薄膜则提供分离(Decouple)相邻两层无机薄膜中的缺陷及应力缓冲的功能。

此多层结构薄膜可达到水气穿透率(Water Vapor Transmission Rate, WVTR)至1×10-6g/m2/day范围,已达OLED元件商品化的需求;此技术于AMOLED的实际应用,已由三星验证成功。

有机/无机多层阻气薄膜技术虽有效,但缺点在于制程复杂繁琐,实用性较低。为解决此问题,阻气薄膜技术的新趋势为零缺陷单层无机薄膜,透过消除薄膜缺陷,使单层无机薄膜在超薄厚度之下,即可符合OLED封装的需求,且因薄膜厚度超薄,亦能达到相当的可挠性。

零缺陷单层无机阻气膜,可利用原子层沉积技术(Atomic Layer Deposition, ALD)来实现,例如Park等人以100奈米(nm)的PECVD SiNx薄膜,加上30奈米的ALD Al2O3薄膜封装OLED,封装后经260小时于室温大气下以1300cd/m2的亮度操作,可使元件维持原有91%的亮度。Groner等人亦利用ALD于PI及PET基板上制备Al2O3阻气薄膜,发现26奈米的ALD薄膜则可达到10-6g/m2/day范围的WVTR值,并可承受曲率半径为2公分的挠曲,仍保持WVTR值不变。

笔者团队也成功开发利用ALD奈米复合薄膜的可弯曲有机太阳能电池之封装技术。ALD制程温度低(《100℃)、具有极佳的大面积镀膜均匀性、可于低真空或大气之下操作,且目前已有非真空Roll-to-Roll连续制程Prototype机台,因此是极有潜力的可弯曲AMOLED封装技术。

可弯曲AMOLED拼商用 长、短期制程发展重心不同

可弯曲AMOLED的制程技术发展,可分为短程与长程两种规画。

短程规画系套用目前硬式AMOLED面板的Sheet-to-Sheet(S2S)量产制程,藉由硬式面板制程的成熟度,加快可弯曲面板商品化步伐。长程规画则是以Roll-to-Roll且全溶液、非真空制程为目标,以实现低成本制造可弯曲AMOLED的理想。

在短程规画方面,图1为硬式AMOLED面板的制造流程,其中TFT阵列背板乃是采用化学与物理气相沉积法,于玻璃基板上沉积半导体与导体薄膜,再利用微影技术搭配蚀刻方式制备元件各部的细微图样。

有机发光材料则以蒸镀方式沉积,搭配金属遮罩,达到RGB三色画素的定位,其中金属遮罩对位精准度需达±5微米;元件封装则是采用玻璃盖板,加上封装胶的传统封装方式。

上述制程若欲直接套用于软性面板上仍有两项困难;其一,塑胶基板的耐温性远低于玻璃基板,因此在沉积TFT半导体薄膜时,必须开发低温沉积却仍可达到高载子迁移率的技术,如雷射快速煺火技术、金属氧化物半导体薄膜和有机半导体薄膜等。

其次,塑胶基板的尺寸易于高温制程中,或是制程溶剂膨润下产生大幅改变,导致元件各层的对位精准度不足。若将塑胶基板贴附于玻璃上进行制程,则可减少基板尺寸的改变,但其根本的解决之道仍是在于基板性质的改良。

在长程规画方面,目前可弯曲AMOLED制程各主要步骤皆已有Roll-to-Roll的验证,包括Roll-to-Roll溅镀与蒸镀(导电层、介电层及有机层沉积)、Roll-to-Roll化学沉积(半导体薄膜沉积)、Roll-to-Roll微影(元件各部图样化)、Roll-to-Roll涂布与喷涂(各层材料的溶液涂布与图样化)、Roll-to-Roll薄膜封装等。

然而,多数Roll-to-Roll步骤的效果,距离商品化所需水准仍有一段差距,且其加工面积仍远小于硬式面板制程的能力,尤以溶液制程为着。原因除Roll-to-Roll设备的技术尚未成熟外,亦受到材料性质尚未最佳化,以及喷涂(喷墨、网印和压印等)图样化精准度不佳的两大限制。

因此,在Roll-to-Roll制程开发上,除了设备之持续开发,各种新颖材料与图样化技术包括可涂布式金属氧化物半导体、可涂布式有机半导体、可涂布式导电薄膜、可涂布式有机发光材料、非真空式薄膜封装技术和自组装技术等,将是决定性的关键。

电子发烧友App

电子发烧友App

评论