充电器架构

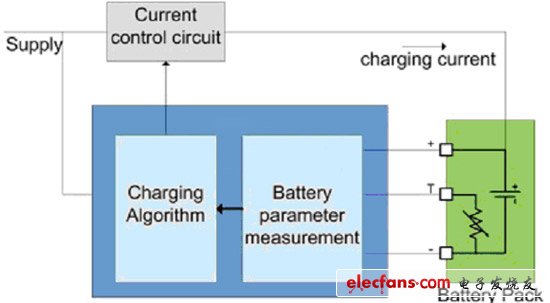

我们从充电曲线可以看出,单节锂离子电池充电器需要可控的电流源。电流源输出应当根据电池状态而改变。考虑到上述要求,基于微控制器的实施方案需要以下功能模块:

1. 电流控制电路

2. 电池参数(电压、电流、温度)测量电路

3. 充电算法(用于实现CC—CV充电曲线)

方案框图如下所示:

图2:锂离子电池充电器框图

电流控制电路可采用电压源和电流反馈技术进行构建。其工作原理类似于典型的负反馈控制系统。允许充电电流通过小电阻以获得反馈,从而产生一定的电压。

电压源可采用两种方法进行创建:

1. 线性拓扑结构

2. 开关:降压或升压拓扑结构

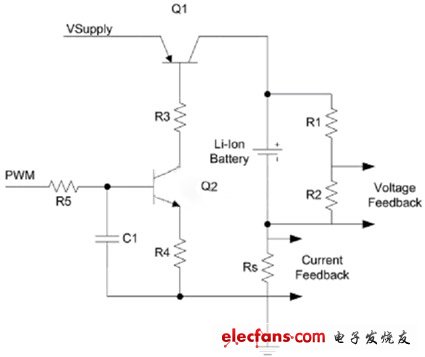

线性拓扑结构采用线性模式的串联导通元件(BJT或MOSFET),如图3所示。

图3:线性拓扑结构

通过控制串联导通晶体管Q1的偏置实现对充电电流的控制。可使用数模转换器(ADC)或脉宽调制器(PWM)配合外部RC低通滤波器来控制偏置。线性方法适用于充电电流(《1A)较低的情况,因为串联导通元件会面临功率消耗问题。

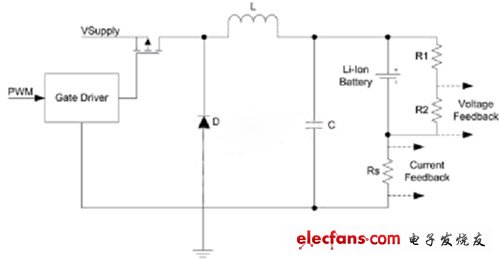

开关拓扑结构本身具有低功耗的优势,能实现较高的充电电流。基于开关降压调节器的充电器如图4所示。

图4:开关降压调节器拓扑结构

充电电流由驱动MOSFET的PWM占空比而设定。

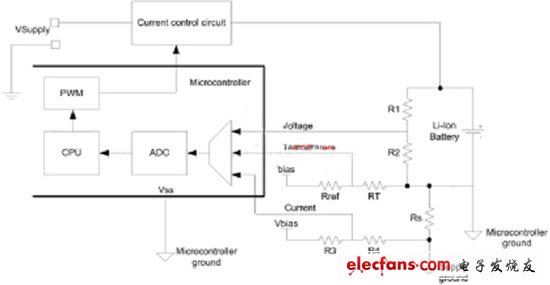

电池参数测量电路:反馈信号需要使用ADC进行测量,目前大多数微控制器均可提供ADC外设。在图3和图4中,我们看到了如何获取电池电压和电流反馈。然而,这些差分信号需要差分ADC进行测量,而通常在微控制器中采用的是单端ADC。图4和图5所示的电路通过让微控制器接地和电源接地不同,可方便地加以修改,从而为电压、电流和温度等所有3个参数生成单端信号。

图5:采用单端ADC进行测量