在这个半导体制程工艺即将面临更新换代之际,我们不妨从设计、制造和代工不同角度审视一下,迎接全新工艺的半导体企业的应对策略。

新工艺新优势

新制程一直是半导体工业发展的标尺,而为产品带来全新竞争力则是企业倾注心血钻研新技术最大的驱动力。每一代的工艺进步给半导体产品带来的性能和功耗提升是明显的。高效能、低耗电及更微小尺寸是半导体技术的三大发展趋势,随着便携电子产品成为市场主流,几乎所有集成电路的尺寸均朝更微小化发展。在同样尺寸的硅片上,新制程让制造商能够增加更多的功能,提高芯片的运行速度,或者降低功能成本。采用28nm先进技术所带来的主要好处是能满足客户对高效能、低耗电、微小化的市场需求。

作为除了Intel之外唯一坚持工艺研发的通用芯片IDM,意法半导体高级执行副总裁兼首席技术官Jean-Marc Chery谈及制程进步表示,在消费电子市场上,机顶盒芯片(解码器)、网关和3D(HD)TV是制程从 40 nm技术节点向32/28 nm节点升级的受益者,这些新制程可把芯片的处理性能提高30%左右,而功耗没有任何增加。此外,更小的特征尺寸让制造商能够在每颗芯片上集成更多的处理单元,从而提高计算能力和处理性能,例如,给用户带来出色的高清3D TV体验。在网络系统芯片方面,消费者将获得数据速率达到14-25G bit/s的产品,数据传输速率比上一代技术节点的10-14G bit/s高出许多。

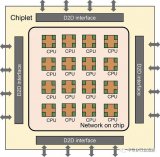

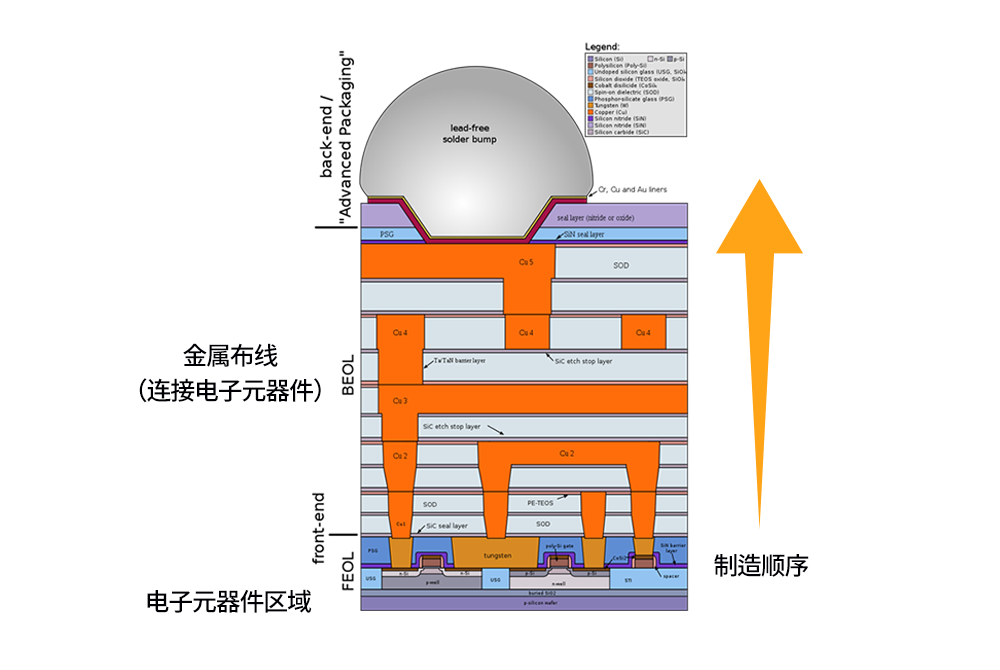

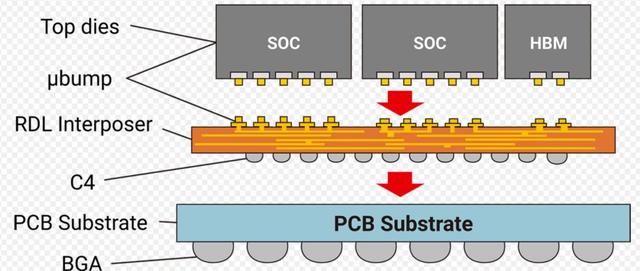

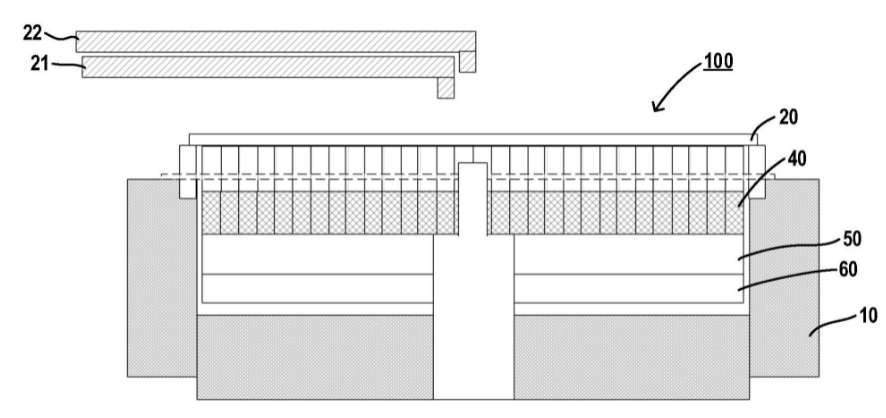

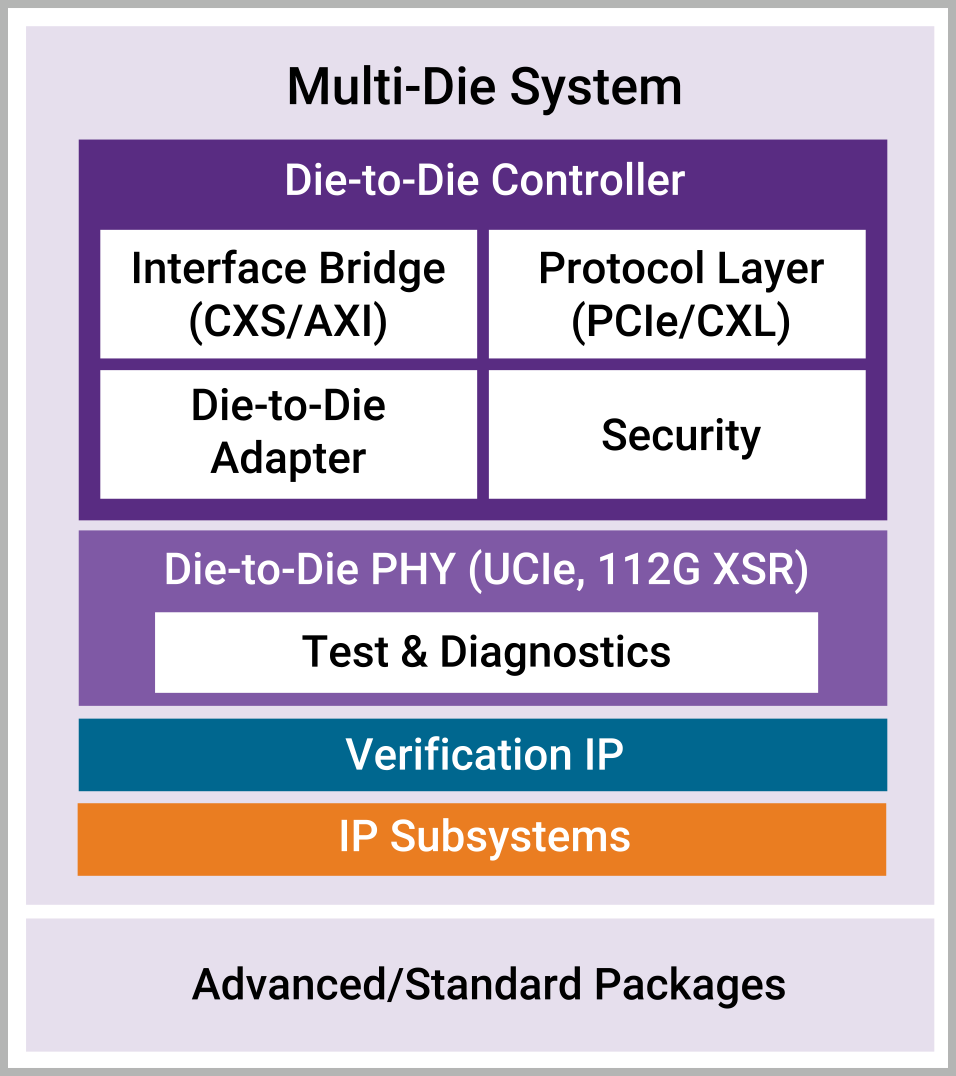

关于新工艺带来的优势,TSMC中国区总经理陈家湘介绍,28HP制程最先采用先进的高介电层/金属闸(HKMG)技术,相较于40nm制程,此项制程在相同漏电基础上速度增快约25%,而在相同速度基础上漏电亦可降低约50%。目前28nm制程区分为Gate-First(栅极最先)以及Gate-Last(栅极最后)二种方式。由于Gate-Last技术具有同时兼顾P-type及N-type晶体管临界电压(Vt)调整的最佳优势,TSMC已宣布在高效能及低耗电制程,为客户采用Gate-Last技术。另一方面,TSMC在业界的领导地位奠基于“先进技术、卓越制造、客户伙伴关系”三位一体的差异化竞争优势。2010年,TSMC已为客户的28nm可编程逻辑门阵列(FPGA)提供了先进的硅穿孔(Through Silicon Via)以及硅中介层(Silicon Interposer)的芯片验证(prototyping) 服务。藉由自身研发的硅穿孔通道(TSV)及与集成电路制造服务业者兼容的晶圆级封装技术,TSMC承诺与客户紧密合作开发符合成本效益的三维集成电路系统整合方案。

赛灵思的全新FPGA就是基于TSV技术的28nm新产品,该公司亚太区销售及市场总监张宇清坦言得益于28nm工艺技术,赛灵思推出了统一架构,将整体功耗降低一半且具有业界最高容量(200万逻辑单元)的7系列FPGA产品,不仅能实现出色的生产率,解决 ASIC 和 ASSP 等其他方法开发成本过高、过于复杂且不够灵活的问题,使 FPGA 平台能够满足日益多样化的设计群体的需求。在 28 nm工艺节点上,静态功耗是器件总功耗的重要组成部分,有时甚至是决定性的因素。由于提高可用系统性能和功能的关键在于控制功耗,因此为了实现最高功效,首先必须选用适合的工艺技术。赛灵思选择了HKMG高性能低功耗工艺技术,以使新一代 FPGA 能最大限度地降低静态功耗,确保发挥 28 nm技术所带来的最佳性能和功能优势。与标准的高性能工艺技术相比,高性能低功耗工艺技术使得 FPGA 的静态功耗降低了 50%,总功耗也减少 50%。同时,新一代开发工具通过创新时钟管理技术可将动态功耗降低 20%,此外,通过部分重配置技术的增强,帮助设计人员进一步降低功耗并减少系统成本33%。

Synopsys公司战略联盟总监Kevin Kranen认为企业纷纷向先进工艺迁移的主要原因有三点。

成本/晶片面积/集成度:目标实现智能电话、平板电脑和智能电视等终端产品的物料(BOM)成本最低化。GF预计,他们的28SLP工艺密度是传统40LP工艺的两倍。通过将应用处理器、图形、内存控制器、视频编码/解码、标准连线接口(USB、MIPI)和标准无线接口(WiFi、蓝牙和LTE)集成在单一的系统级芯片上,企业可以大幅降低终端产品成本,并且可以制造出更小更薄的产品。集成后降低成本/缩小体积带来好处的例证之一就是iPad 2使用的Apple A5。通过目前在45nm中的应用,集成使苹果公司产品与分立式芯片相比在成本、性能和外形方面具有显著优势。

功耗:集成的诸多好处和使用高阶节点有助于降低功耗和延长电池寿命。GF估计,与传统的40G工艺相比,在指定速度下,他们的28HPP工艺每个交换机使用的功耗减少了一半,待机功率也只有30%。

性能:设计人员还可以在相同有效功率下从设计部分提高性能。与40LP工艺相比,GF的28SLP速度提高了80%。

新工艺新挑战

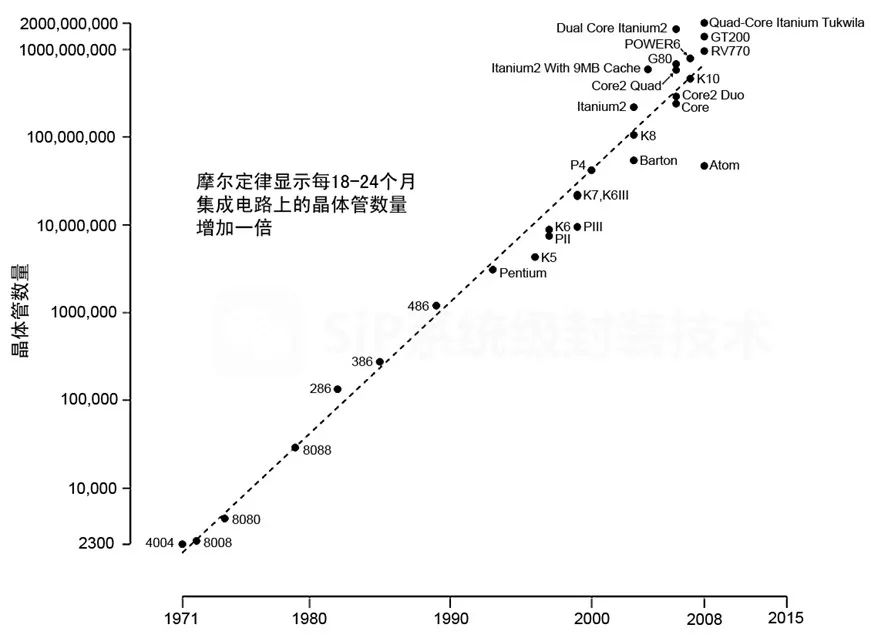

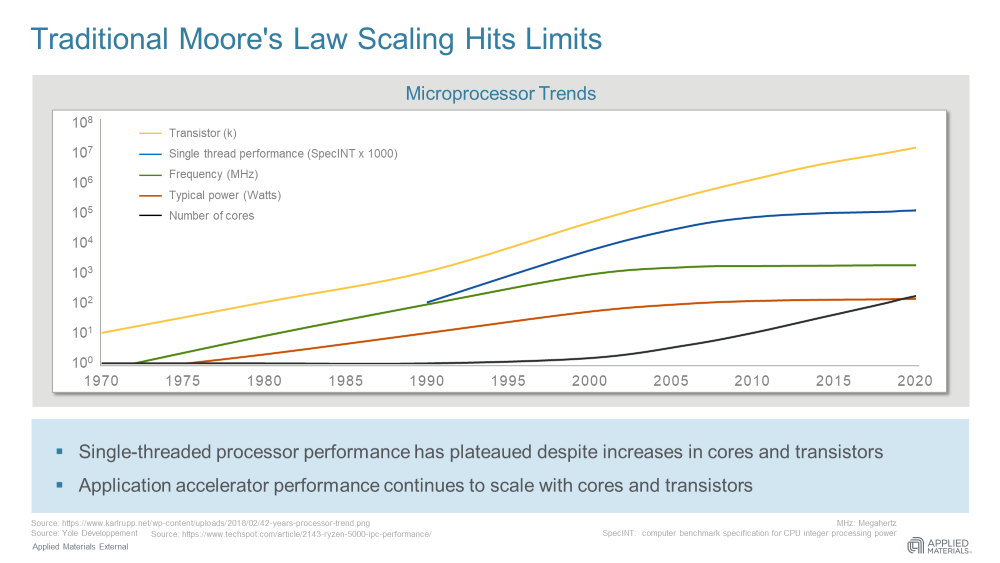

新工艺带来新竞争优势的同时,将许多设计和制造上的挑战也带给整个业界,为此,要求设计者与EDA(电子设计自动化)和晶圆厂之间保持良好的合作以应对全新的设计和制造挑战。随着半导体工业按照摩尔定律的规则,力争使芯片上集成的晶体管数量成倍增加,新的技术挑战在不断涌现。在不牺牲功耗甚至降低功耗的前提下,提高处理性能是半导体厂商亟待解决的另一项技术挑战,这就需要整个产业链的通力协作。

随着芯片特征尺寸缩小,因为20nm以下制程的分散性,寄生效应和器件可变性增强。理解这些新的效应并如何有效地给它们建模是芯片设计的一大挑战。Jean-Marc Chery介绍,意法半导体与所有的主要的EDA企业密切合作,为客户提供设计工具,帮助客户克服新技术节点带来的设计复杂性问题。事实上,处理好设计复杂性增加问题,能够为客户提供有效的设计工具,保证甚至缩短客户基于新技术节点的产品上市时间,是半导体公司要解决的最大挑战之一。事实上,对于30nm以下制程,能够克服这些挑战的主要芯片厂商的数量正在减少,当然,意法半导体是这些为数不多的主要厂商之一。

新的工艺离不开出色的EDA工具,工具开发商在高阶工艺阶段面临三项高层次的挑战,另外还有几个相关的具体问题和解决方案。这方面的挑战包括:管理日益复杂的系统级芯片(SoC)的几何体积越小,意味着系统级芯片内容越多,复杂程度越高;改善系统级架构验证和实施,更多地使用预验证、易于集成的商业IP(知识产权)以及采用更好更高效的验证方法;提高实施、签核与验证的准确性以及改善吞吐量/上市时间/风险。

谈及对SoC(系统级芯片)设计师在新的节点中将会遇到的工具和方法的转变, Kevin Kranen认为,新节点面临的挑战各不相同:32nm和28nm的EDA工具需求相同,其所面临的主要挑战包括以下几方面。

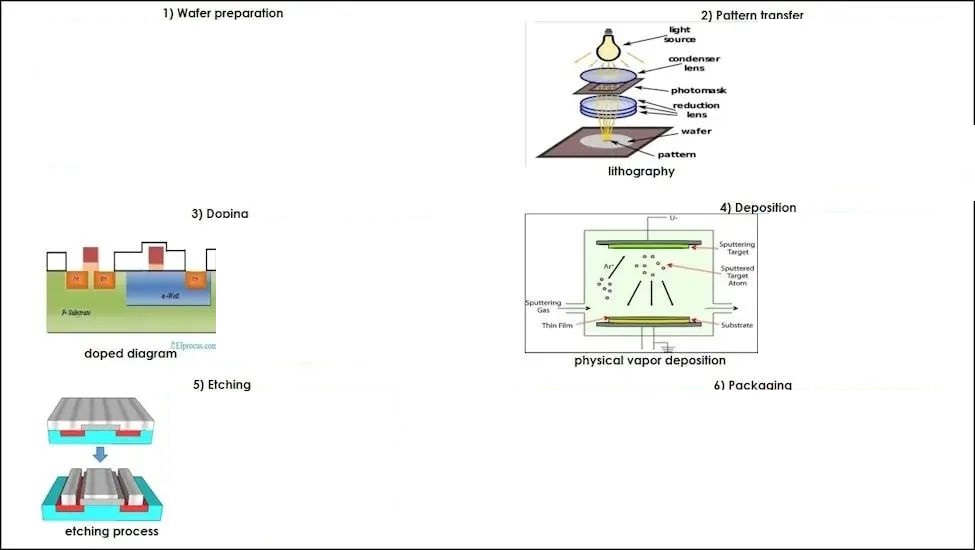

1. 由于氮氧化硅(SiON)栅极介质厚度过薄难以控制,在降低栅极漏电和阈值变异性方面遇到挑战。目前,各大芯片代工厂纷纷转向新的材质和高K金属栅极(HKMG)工艺技术(先栅极和后栅极工艺)。这一变化导致了必须在布线工具和设计规则检查(DRC)工具中纳入新的设计规则。

2. 在193nm光刻基本限值下作业的挑战。设计师必须加强对实施和签核的光刻检查。目前,各个领先的芯片代工厂均要求用户在提交设计前实施某种形式的光刻检查。比如,针对不同Foundry(代工厂)的特点,Synopsys提供不同的工具来协助识别和排除那些导致光刻问题和其它影响良率的设计。

3. 用于参数提取的新工艺拓扑结构建模方面的挑战。目前,各大领先芯片代工厂正创建新的“通孔接触”(via and contact)拓扑结构,来改善芯片的可制造性和维持其密度。STAR RC等提取工具已得到了更新,以更好地了解新的通孔蚀刻效应和凹刻接触技术。

4. 管理参数异变性,尤其是在签核期间异变性的挑战。参数异变性,对比此前工艺节点中的状况,其百分比相对基准数据已出现了显著增长,不过利用最坏情况分析法又过于悲观。目前,芯片代工厂和设计师开始要求采用高级片上变异(AOCV)设计和分析方法,来限定变异性和提供准时的签核。同时要求EDA工具必须具备AOCV分析能力。

与此对应,22/20nm则有不同的要求,EDA工具面临的主要挑战包括以下4点。

1. 新限制性设计规则的增加,以确保利用193nm可成功实现绝对分辨率限值的光刻。为适应这些新规则的要求,必须对布局和布线工具以及DRC检查进行升级。

2. 对于部分层级超越193nm光刻的限值方面的挑战。包括通孔和金属齿距在内的部分芯片层不能在单一光罩内进行投影成像,这是因为这些芯片层在20/22nm工艺下体积太小,密度太大,必须采取双图案模式,将一个单一芯片层的特性分离在两个光罩内。双图案模式提出了新的间距要求,可能增加设计的面积。不过,智能化的布局和布线可以在实际实施时,缓解双图案模式对面积产生的绝大部分影响。

3. 新的提取需求部分22/20nm工艺增加了凹刻接触等新的结构和拓扑,要求必须具备新的提取能力。

4. 向鳍式场效晶体管(FINFET)/TriGate结构的演进对整个半导体行业造成了重大影响的英特尔宣布,他们将转向利用TriGate晶体管制造22nm芯片。FINFET/TriGate结构对提取和SPICE模拟具有更高的要求,Synopsys已经开始在EDA工具中考虑这些问题。同时,工艺和设备工程师要在FINFET上开展工艺或设备模拟,也必须拥有从二维TCAD转向三维TCAD能力。

代工厂角度,陈家湘介绍,为了因应全新设计的挑战,TSMC与fabless(无晶圆半导体)客户应该更早、更深入及更紧密的合作,结合双方的优势共同因应未来在设计与技术上的挑战。首先,foundry与fabless 应更早一步定位产品的设计;其次,双方应该更深入地加强硅IP的合作,共同追求可制造性设计(DFM)与设计规范限制(RDR)等设计工具的一致性,进一步从设计到生产的过程中共同解决问题,提升产品质量。目前,TSMC 28nm设计生态环境已准备就绪,发表包括设计参考流程12.0版(Reference Flow 12.0)、模拟/混合讯号参考流程2.0版(Analog/Mixed Signal Reference Flow 2.0)等多项最新的定制化设计工具,强化既有的开放创新平台设计生态环境,帮助客户更快更好的开发28nm产品。另外,28nm产品已进入量产,客户采用TSMC开放创新平台(Open Innovation Platform)所规划的28nm新产品设计定案(tape out)数量已经超过80个。

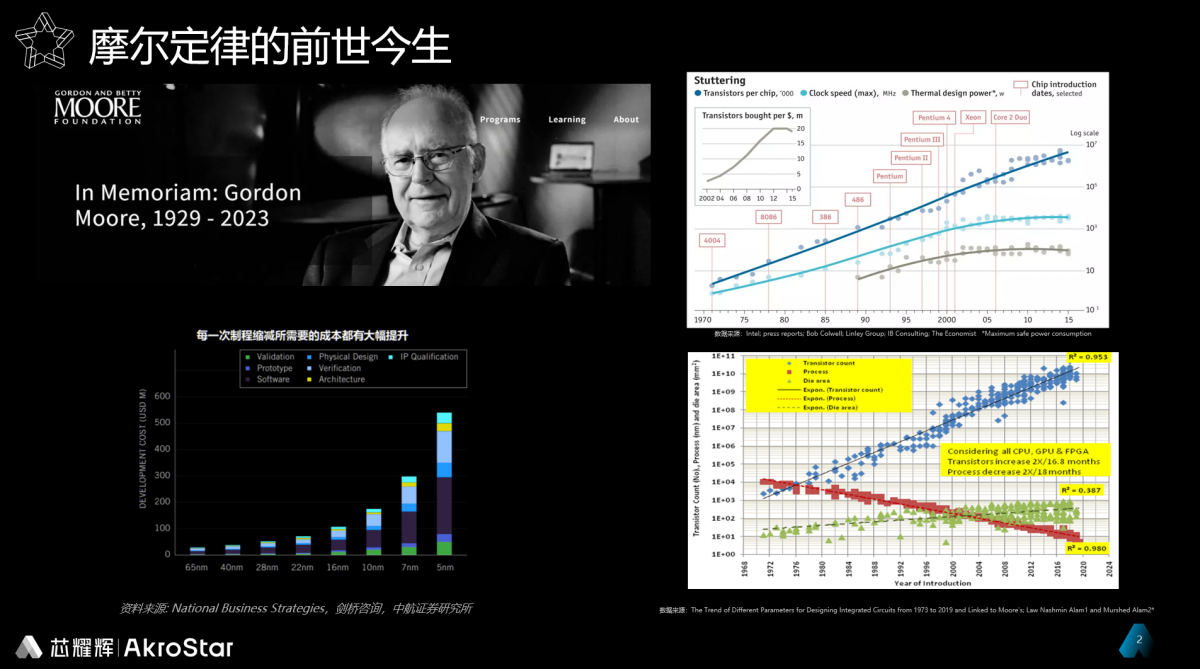

现实:成本逐渐成第一难题

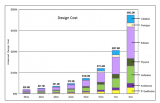

随着半导体工艺向深亚微米发展,半导体设计与制造的成本都呈几何级数增长,以设计为例,32nm的芯片设计成本比起130nm增长了360%,达到了6000万美元,而制造的成本增加更为可怕,新建一条生产线从90nm的25亿美元增加到22nm的超过45亿美元(参见图1)。因此,降低设计生产制造成本,逐渐成为采用先进制程的最大阻碍。

Jean-Marc Chery介绍,若想克服挑战,设计层面最重要的是,技术研发人员与芯片设计、设计工具人员之间必须建立密切的合作关系。制造方面,意法半导体采用和制造技术开发者以及EDA公司紧密合作的方式,以降低自己采用新技术的成本支出,与国际半导体开发联盟(ISDA)的合作就是其中一例。通过与出色的伙伴合作克服上述挑战,为客户提供最佳的解决方案,在成本增加有限的前提下不断提高性能。即将到来的20nm技术节点将使28nm技术节点的系统芯片提高性能30%,并降低制造成本,我们将看到处理速度达到3 GHz的芯片,晶体管数量超过20亿支的裸片,意法半导体将从2012年 (Q1,一季度)开始设计20nm芯片,从 2013 (Q1)年开始提供原型芯片。

当然,复杂性(设计和技术)的增加自然会拉动成本上升。Jean-Marc Chery强调,IDM厂商是控制并拥有芯片设计、制造和测试资源(技术和设施)的企业,事实上,由于技术开发与设计知识之间的关系比较密切,所以IDM厂商在克服这些挑战方面可能更具优势。芯片设计人员与技术开发人员之间的合作是优化设计技术的关键,能够在一个IDM环境内有效地建立这种合作关系,就可为客户提供一个性价最高的解决方案。“我们把这种方法称之为‘设计与技术共同优化’,这是在未来技术节点(例如20nm)取得成功的关键。”

张宇清承认,考虑到28nm时的掩膜成本比前一代工艺更高,同时赛灵思还要为芯片增加更多的性能和功能所带来的芯片复杂度的提升、软件效率的提升、更多的测试流程、开发更多的解决方案(赛灵思目标设计平台,TDP),所以赛灵思在28nm节点的研发投入较其他企业会更高。但是,研发的高投入是可以通过更多的市场和应用来抵消掉。由于FPGA的可重新编程性,所以赛灵思不需要像ASIC/ASSP那样针对细致化的市场或应用来开发方案。因此,掩膜和研发成本就可以在许多不同的应用和市场中摊销掉了。最新的SSI技术(可堆叠硅片互联)可以有效地帮助其更好更快地实现大型FPGA芯片的生产良率,从而降低成本并开发出大型FPGA。因此相信在28nm节点或者更先进的工艺上,FPGA是比ASIC和ASSP更具竞争优势的。

Synopsys十分重视降低设计总成本,Kevin Kranen介绍他们采取并收到明显效果的3项措施。

1. 提供合格的标准元件、内存和接口IP。对这种基础构建模块使用IP进行开发是新工艺技术投入中最大成本之一,但成品差异化却是最小。越来越多地企业从Synopsys、ARM和代工厂购买投放市场的IP。

2. 预测试流程设计中耗费最大的时间和金钱成本的工作,就是将EDA工具和IP融入一个测试流程。许多公司让整个团队来负责这个流程,或者是在向新节点或新标准单元的转移过程中,在计划时间表中预留了很长的时间。Synopsys通过Lynx设计系统和相关的芯片代工厂就绪系统(FRS),为许多高阶节点和IP源的组合提供了预测试、预集成的完整的流程。

3. 快速原型和FPGA一般情况下,初创设计中进行可行性测试和用户兴趣检测的最快速且最低成本的方法,就是采用FPGA。Synopsys提供了一整套完善的FPGA设计工具、快速原型工具和硬件,为无论是单一的FPGA还是多FPGA系统提供了一个最佳路径。

从经济的角度来看,整个半导体产业确实都面临成本上升的压力。专foundry面临新厂建造成本的增加,而IDM与fabless公司随着芯片设计更加复杂化、漏电及耗电的要求更高,亦面临设计成本增加的压力。陈家湘认为,解决此成本问题的关键取决于整个半导体产业如何携手合作,提出最佳的解决方案来强化效能、功率与面积。全球半导体业者应该掌握产业发展的趋势及利用整个产业现有的设计生态环境(ecosystem)创造自己的优势。

未来:超越还是拯救摩尔定律?

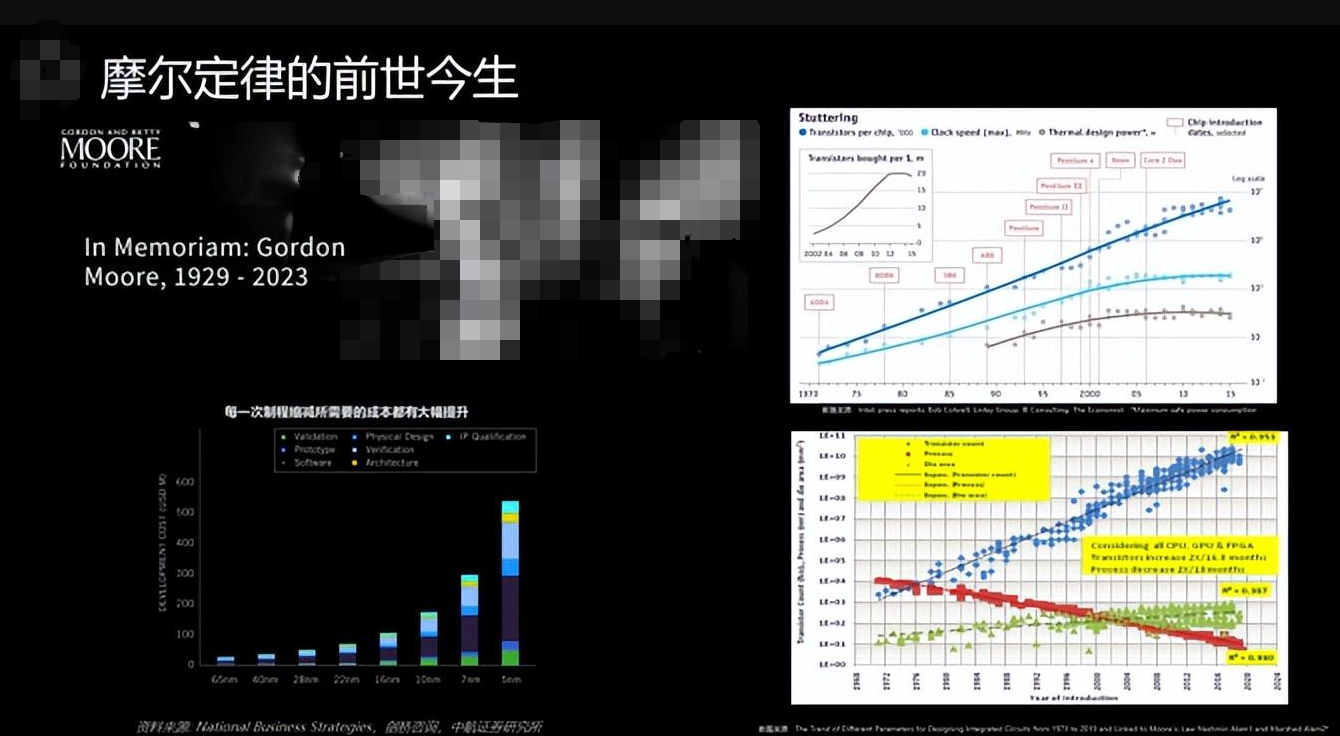

摩尔定律一直是指挥半导体发展的金科玉律,半导体的发展始终徘徊在这条定律左右。不过,摩尔定律始终是个有着物理极限的构想,而随着技术不断前行,这个极限已经在人们触手可及的不远处。

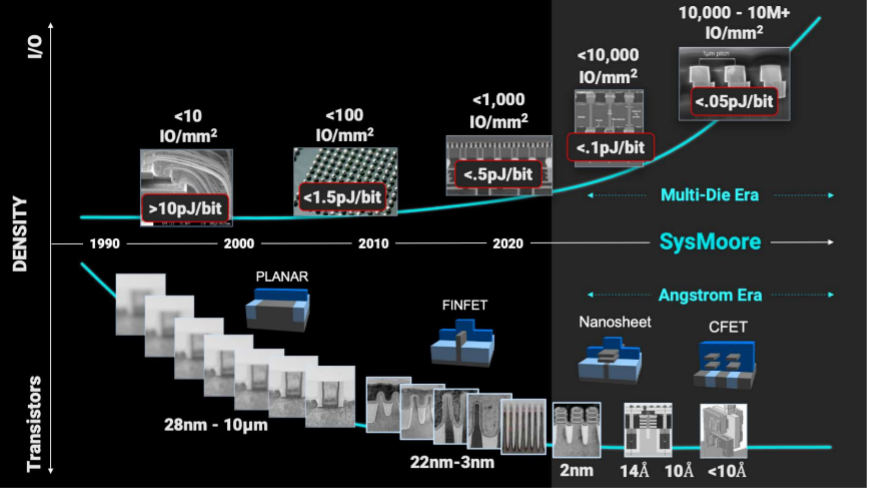

Jean-Marc Chery认为,半导体制造未来的技术发展沿两大主线展开。

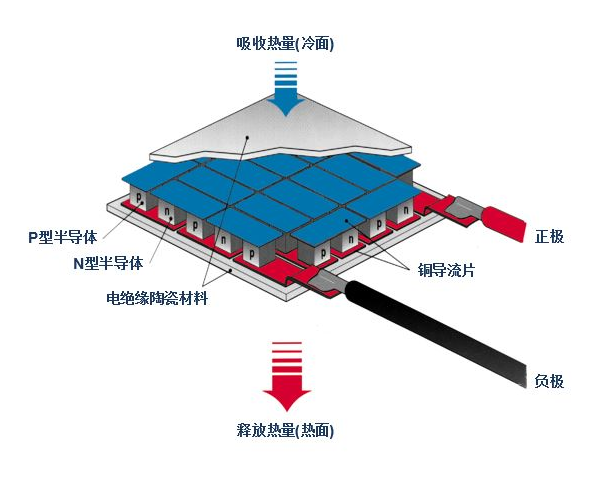

第一条主线是“超越摩尔”(More than Moore),以技术多元化为研发重点,在一个系统封装内整合不同类型的技术,包括3D技术。这条主线还包括克服技术挑战,例如,在系统封装内的裸片之间的连接、测试和热管理。此外,未来的制程研发计划还包括我们称之为“增值衍生技术”,例如,模拟器件、影像芯片、嵌入式非易失性存储器、智能功率、量子技术和MEMS技术。

第二条主线是“跟随摩尔定律”,我们称之为“更摩尔”(More Moore)。在晶片上集成更小的晶体管,降低临界尺寸。在实现 28nm后,随后就是20 nm和14 nm。

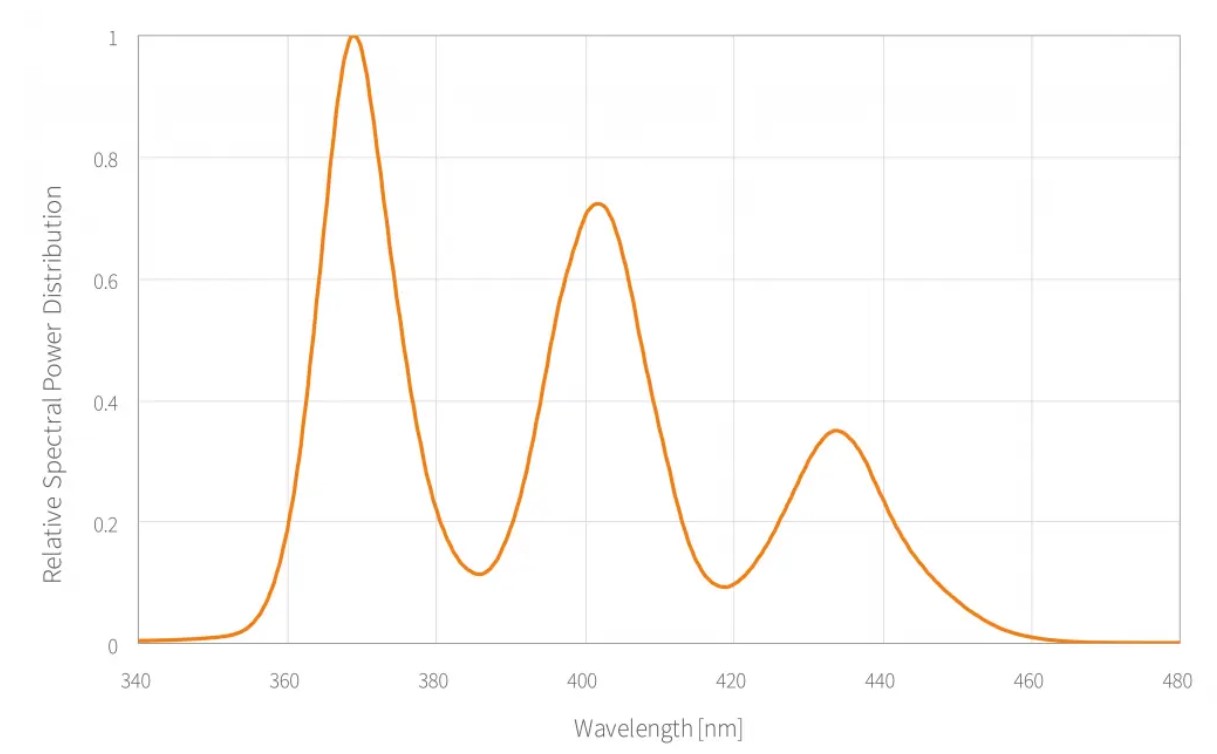

显然,我们将继续面临新的技术挑战,例如,光刻技术从193nm浸没式发展到EUV(深紫外),或者芯片架构从体CMOS演化到薄芯片。

张宇清则认为,由于成本和深亚微米时的物理极限所造成的信号串扰、热电子效应,业界对于摩尔定律是否终结存在很多说法。赛灵思的SSI(堆叠硅片互联)技术让我们可以延续摩尔定律,甚至可以说超越了摩尔定律。Virtex 7-2000T的密度是40nm FPGA产品的2.8倍,远超过了摩尔定律所描述的2倍。

作为摩尔定律坚定的支持者和半导体制造工艺的领导者,Intel一直在坚持用技术研发为摩尔定律延寿。以Intel的22nm工艺为例,按路线图肯定是在2011年推出,但今年春天突然Intel宣布将在22nm工艺中采用全新的FINFET 3D制造工艺,而这一突如其来的消息让整个制造业悲喜交加,一方面,终于半导体制造要正式迈入3D时代,欧洲半导体技术研究组织IMEC经过试验表明,FINFET比起之前类3D的TSV技术以及现有的平面结构技术,在漏电控制和制程变差方面性能更加优异,而且其晶体管密度也相对更高,能够将摩尔定律的寿命延长至少1-2代制程。

陈家湘谈到对3D制造技术时介绍:“我们认为全新的半导体制造技术是继续将摩尔定律往前推进的主要动力。全新的半导体制造技术将朝更先进、更细微的技术前进,而创新的三维(3D)结构芯片技术即是一个例子。TSMC在此领域已投入相当多的人力与物力,且因应系统级封装技术,开发更具成本效益以及更具尺寸、效能优势的3D芯片,计划采用更先进的14nm制程提供FinFET架构芯片。另外,TSMC也积极钻研先进封装技术中介层(Interposer)的发展”。

结语

尽管Intel已经宣称采用FINFET技术制造22nm芯片,但是实际效果如何还是个未知数,而3D工艺能否挽救即将接近物理极限的摩尔定律尤未可知。3D工艺下的全新半导体制造是否还是属于摩尔定律的范畴已经不再重要,因为令人惋惜的是,无论是即将到来的22nm还是14nm,都距离理论上的摩尔定律物理极限相去甚远。让摩尔定律失灵的最大可能原因不是技术上的物理极限无法超越,而是经济层面的摩尔定律已经失衡,直接说就是,Xnm的半导体生产工艺实现起来不是太大的问题,而Xnm芯片的设计加制造的总成本,以现有单个芯片的销售情况而言,很难通过直接的市场销售收回投入,这不得不令人唏嘘。

也许,半导体设计的跨制程可移植性将成为未来5年内最关键的话题,我们拭目以待吧。

电子发烧友App

电子发烧友App

评论