完善资料让更多小伙伴认识你,还能领取20积分哦,立即完善>

电子发烧友网技术文库为您提供最新技术文章,最实用的电子技术文章,是您了解电子技术动态的最佳平台。

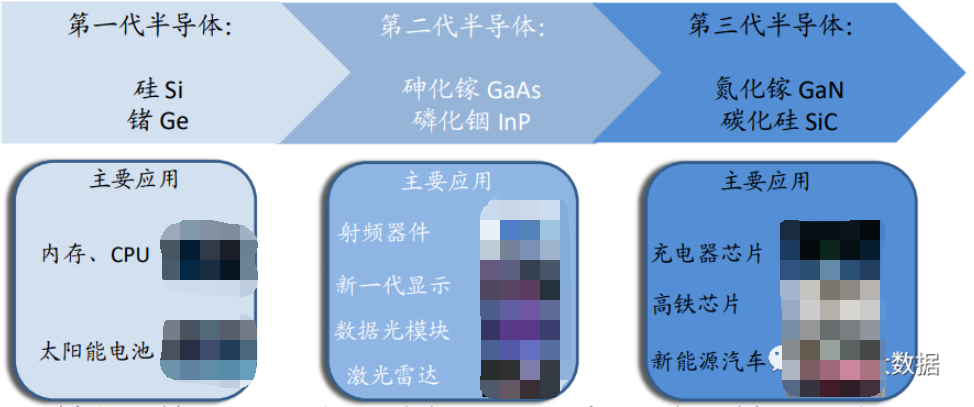

前道是指晶圆制造厂的加工过程,在空白的硅片完成电路的加工,出厂产品依然是完整的圆形硅片。 后道是指封装和测试的过程,在封测厂中将圆形的硅片切割成单独的芯片颗粒,完成外壳的封装,最后完成终端测试,出厂为芯片成品。...

光学模型是基于霍普金斯(Hopkins)光学成像理论,预先计算出透射相交系数(TCCs),从而描述光刻机的光学成像。光学模型中,经过优化的光源,通过光刻机的照明系统,照射在掩模上。如果在实际光刻中,入射光的波长大于掩模线宽,成像效果由衍射效应主导,一些衍射级次通过了一定数值孔径的投影系统入射光瞳,再...

刻蚀的机制,按发生顺序可概分为「反应物接近表面」、「表面氧化」、「表面反应」、「生成物离开表面」等过程。所以整个刻蚀,包含反应物接近、生成物离开的扩散效应,以及化学反应两部分。...

焊球断裂是BGA焊接过程中常见的问题,主要原因是焊接温度的不适当控制或设备振动。如果焊接温度过高,焊球可能会过度膨胀,导致焊球断裂;如果设备振动过大,也可能导致焊球的机械应力增大,从而引发断裂。...

沿着从 SoC 到高级封装技术(如 InFo/Feveros/X-Cube)的路径,需要一种整体方法来同时解决项目的规划、编辑和优化环境问题。以及向后考虑决策路径的影响。例如,通过在工艺早期迭代放置凸块(bump )、PAD 和macros,可以缩短周转时间。...

晶体管虽然很神奇,但比较脆弱,需要保护,因此在晶体管发明的同一年,电子封装也出现了,其首要任务就是对晶体管进行保护,并通过引线进行晶体管内部和外部的电气连接,晶体管的发明同时也开创了微电子封装的历史。...

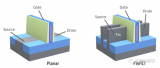

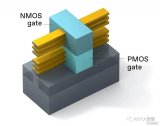

双极性晶体管,英语名称为BipolarTransistor,是双极性结型晶体管的简称,由于其具有三个终端,因此通常将其称为三极管。三极管由两个PN结构成,两个PN结将其分为发射区、基区和集电区,相应的产生三个电极:发射极、基极和集电极。...

在“通孔插装轴向元器件引线在印制电路板焊盘上的搭接焊接工艺技术要求”一节里,详细介绍了搭接焊接的前提,元器件引线搭接焊接成形要求,不同形状引线的搭接要求,通孔插装元器件穿孔搭接焊接要求和插装元器件贴装焊接缺陷案例。...

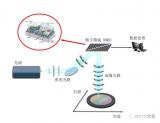

直接成像(DI)是指计算机将电路设计图形转换为机器可识别的图形数据,并由计算机控制光束调制器实现图形的实时显示,再通过光学成像系统将图形光束聚焦成像至已涂覆感光材料的基板表面上,完成图形的直接成像和曝光。...

在晶圆生产工艺的结尾,有些晶圆需要被减薄(晶圆减薄)才能装进特定的封装体重,以及去除背面损伤或结;对于有将芯片用金-硅共晶封装中的芯片背面要求镀一层金(背面金属化,简称背金);...

KrF光刻胶是指利用248nm KrF光源进行光刻的光刻胶。248nmKrF光刻技术已广 泛应用于0.13μm工艺的生产中,主要应用于150 , 200和300mm的硅晶圆生产中。...

在芯片制造中,单纯的物理研磨是不行的。因为单纯的物理研磨会引入显著的机械损伤,如划痕和位错,且无法达到所需的平整度,因此不适用于芯片制造。...

封装工序 (Packaging):是指 生产加工后的晶圆进行 切割、焊线塑封,使电路与外部器件实现链接,并为半导体产品提供机械保护,免受物理、化学等外界环境影响产品的使用。...

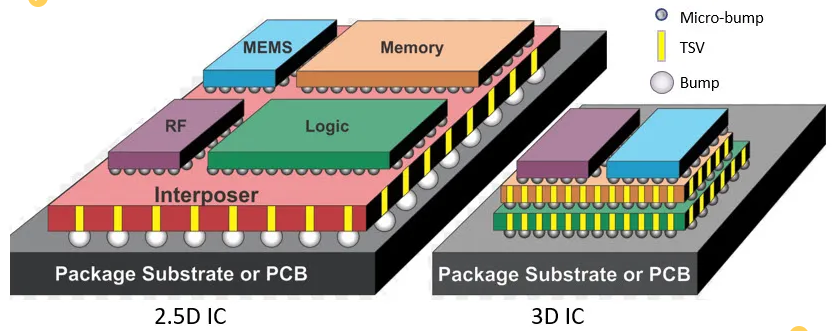

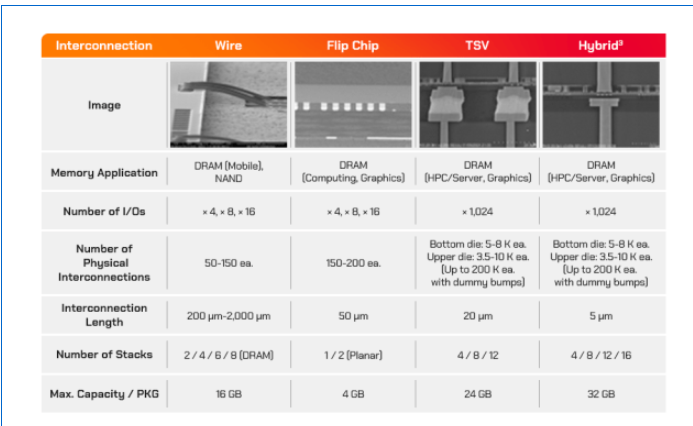

TSV是2.5D和3D集成电路封装技术中的关键实现技术。半导体行业一直在使用HBM技术将DRAM封装在3DIC中。...

整个芯片都有一个温度,所以分辨率是厘米大小的,用于观察电路板上或外壳内部的散热情况。然后是 IC 团队,他们现在不再只有一张 IC。有一堆IC粘在一起。这个 IC 团队以微米的分辨率来研究事物。...

雕刻电路图案的核心制造设备是光刻机,它的精度决定了制程的精度。光刻机的运作原理是先把设计好的芯片图案印在掩膜上,用激光穿过掩膜和光学镜片,将芯片图案曝光在带有光刻胶涂层的硅片上,涂层被激光照到之处则溶解,没有被照到之处保持不变,掩膜上的图案就被雕刻到芯片光刻胶涂层上。...

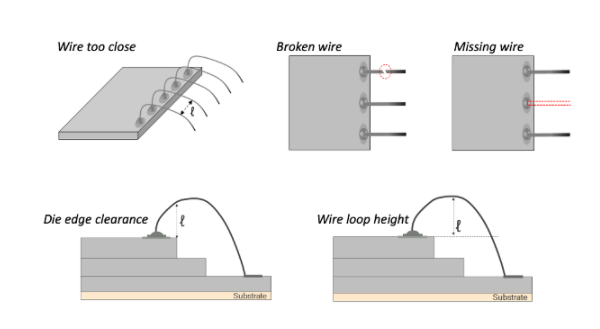

引线键合看似旧技术,但它仍然是广泛应用的首选键合方法。这在汽车、工业和许多消费类应用中尤为明显,在这些应用中,大多数芯片都不是以最先进的工艺技术开发的,也不适用于各种存储器。...

互连技术是封装的关键和必要部分。芯片通过封装互连,以接收功率、交换信号并最终进行操作。由于半导体产品的速度、密度和功能随互连方式的不同而不同,互连方法也在不断变化和发展。...

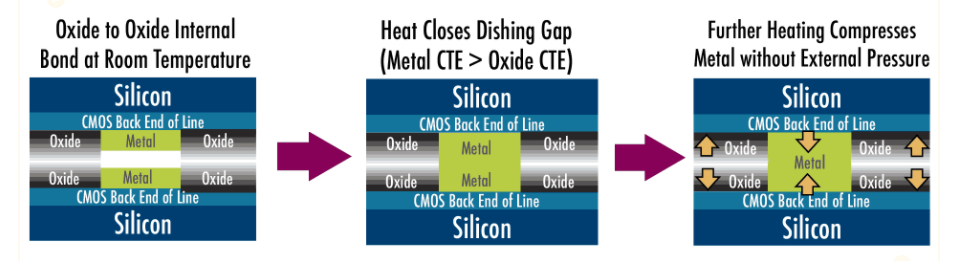

要了解混合键合,需要了解先进封装行业的简要历史。当电子封装行业发展到三维封装时,微凸块通过使用芯片上的小铜凸块作为晶圆级封装的一种形式,在芯片之间提供垂直互连。凸块的尺寸范围很广,从 40 μm 间距到最终缩小到 20 μm 或 10 μm 间距。...